Здравствуйте! Подкинули интересную работенку, нужно сварить алюминий со сталью: АМц, АМг + черная сталь; АМг, АМц+ст.12Х18Н10Т. Возможно ли такое или это из раздела фантастики? Ведь даже не осведомленному в сварочных делах человеку понятно, что из-за разницы в температурах плавления стали и алюминия такие вещи становятся принципиально невозможными. И все-таки, может существует какой-то способ?

Здравствуйте! Подкинули интересную работенку, нужно сварить алюминий со сталью: АМц, АМг + черная сталь; АМг, АМц+ст.12Х18Н10Т. Возможно ли такое или это из раздела фантастики? Ведь даже не осведомленному в сварочных делах человеку понятно, что из-за разницы в температурах плавления стали и алюминия такие вещи становятся принципиально невозможными. И все-таки, может существует какой-то способ?

Сварка такого соединения, о котором вы говорите действительно невозможна. Поэтому о получении неразъемного соединения можно забыть. Чего нельзя сказать про пайку.

Для определения возможности получения качественного паянного биметаллического соединения «алюминиевый сплав-сталь» мы провели небольшую опытную работу, с результатами которой вы можете ознакомиться ниже.

Для проведения работы был приобретен припой Castolin 192 FBK, предназначенный для пайки алюминия и его сплавов, главным образом для сплавов АМг и АМц с максимальным содержанием легирующего компонента до 3%. Выбор припоя изначально был между НТS-2000 и Castolin 192 FBK. Про НТS-2000 очень много пишется в интернете, демонстрационных роликов на YouTube, которые показывают его преимущества тоже масса, но так как в описаниях данного припоя больше рекламы, которая часто развенчивается практикой, выбор все же был сделан в пользу компании Castolin, которая уже сто лет занимается материалами для пайки и делает это на самом деле действительно качественно. Castolin192 FBK представляет собой алюминиевый припой с флюсовым сердечником с добавлением цинка. Температура плавления: ликвидус – 380 оС, солидус — 440 оС. Предназначен он для пайки соединений Al+Al и Al+Сu. Сортамент: пруток длиной 500 мм, весом 8-9 грамм.

В качестве «подопытного металла» были взяты образцы размером ≈12,5х110, толщиной h≈2мм из алюминиевого сплава АМц, низкоуглеродистой стали (типа Ст.3, Ст.8кп и т.п.) и коррозионностойкой стали 12Х18Н10Т, которые впоследствии были спаяны в кислородно-пропановом пламени.

За эталонные образцы были взяты соединения «АМц+АМц». А качество пайки определялось путем сравнения разрывных усилий, прикладываемых к образцам «АМц- сталь» и эталонным образцам.

Образцы комплектовались следующим образом:

- АМц+АМц – 3 компл.

- АМц+низкоуглерод. сталь – 3 компл.

- АМц+ст.12Х18Н10Т – 3 компл.

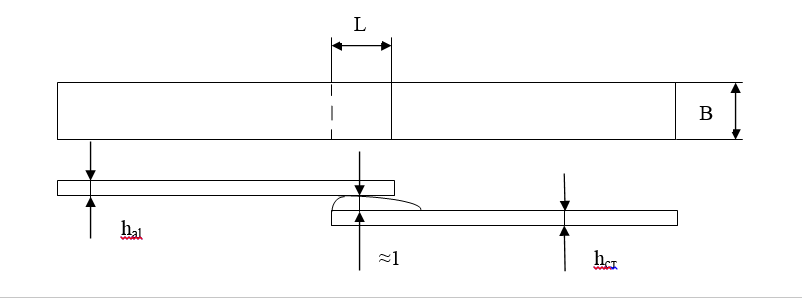

Вид соединения – внахлёст (см. эскиз). Зазор ≈ 1 мм.

Пайка производилась кислородно-пропановой горелкой Minitherm.

На эскизе:

L- длина нахлестки;

В — минимальное значение ширины образцов;

hal — толщина алюминиевого образца;

hст – толщина стального образца.

Все спаянные образцы подверглись испытанию прочности при сдвиге на разрывной машине 2054-Р-5.

Результаты представлены в табл. 1

| №

испытания |

Соединение | hal

мм |

hст

мм |

В,

мм |

L,

мм |

Нагрузка Р при которой образец разрушился,

КГС |

Нагрузка Р

среднее, КГС |

Характер разру-

шения |

| 1 | АМц+АМц

(образец №1) |

1,95 | — | 12,25 | 17,1 | 259 | 255,5 | Разрыв не по пайке

(порвался сам образец) |

| АМц+АМц

(образец №2) |

1,95 | — | 12,5 | 15,9 | 264 | Разрыв не по пайке

(порвался сам образец) |

||

| АМц+АМц

(образец №3) |

1,95 | — | 12,5 | 17,8 | 243,5 | Разрыв не по пайке

(порвался сам образец) |

||

| 2 | АМц — углеродистая сталь

(образец №1)

|

1,90 | 2,20 | 13,60 | 13,15 | 265 | 249,3 | Разрыв не по пайке

(порвался сам образец по алюминиевой части) |

| АМц — углеродистая сталь

(образец №2) |

1,95 | 2,0 | 12,6 | 14,65 | 252 | Разрыв не по пайке

(порвался сам образец по алюминиевой части) |

||

| АМц — углеродистая сталь

(образец №3) |

1,95 | 2,1 | 13,0 | 17,45 | 231 | Разрыв по паянному

шву |

||

| 3 | АМц -ст.12Х18Н10Т

(образец №1) |

1,95 | 2,2 | 12,15 | 16,75 | 136,5 | 133,3 | Разрыв по паянному

шву |

| АМц -ст.12Х18Н10Т

(образец №2) |

1,95 | 2,2 | 12,2 | 18 | 107 | Разрыв по паянному

шву |

||

| АМц -ст.12Х18Н10Т (образец №2) | 1,95 | 2,2 | 12,5 | 15,7 | 156,5 | Разрыв по паянному

шву |

Вывод:

Сравнение разрывных усилий, требуемых для разрушения образцов «АМц-АМц», взятых за эталон, и «АМц – низкоуглерод. сталь» показало, что прочность паяного соединения «АМц – низкоуглерод. сталь» не уступает по прочности соединению «АМц-АМц». В большинстве случаев разрушение происходило по алюминиевой части (АМц) образцов, а не по паяному шву.

Анализ разрывных усилий, требуемых для разрушения паяного соединения «АМц-ст.12Х18Н10Т» показал, что оно в 2 раза уступает по прочности соединению «АМц-АМц».