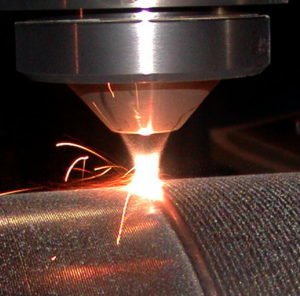

Параметры сварного шва, полученного при использовании лазерного луча вместо электронно-лучевого пучка для плавления металла, немногим отличаются от свойств основного металла. Объясняется это способностью лазерного луча концентрировать в себе высокий уровень энергии. Процесс сварки не требует создания особых условий, будь-то вакуум с высокой степенью вакуумизации или специальная инертная среда (хотя и допускается сварка лазером в среде аргона, гелия, если речь идет о трудносвариваемых высокоуглеродистых и легированных сталях, склонных к трещинообразованию).

Преимущества перед другими способами соединения деталей путем плавления:

- Высококачественный шов;

- Высокая производительность;

- Возможность сварки неметаллов, например, различных видов полимеров;

- Точность использования квантовой энергии позволяет эффективно работать с деталями малых и миниатюрных размеров;

- Использование мощных лазеров дает преимущество и с крупногабаритными изделиями: это глубокий провар (глубина проплавления металла) при минимальной ширине шва. Соответственно, уходят извечные проблемы, связанные с возникновением послесварочных

напряжений в структуре металла и деформационными изменениями форм и размеров. - Шов прочный;

- Все операции выполняются на воздухе.

- Максимальная локализация сварочной ванны – практически отсутствие разогрева.

Основные виды сварки лазером

-Точечная. Применяется при работе с миниатюрными объектами на печатных платах, где требуется точность позиционирования. Работает только в импульсном режиме.

-Шовная. Широко используется при сварке уже фактически готовых узлов. Благодаря возможности переключения режимов импульсный/непрерывный, лазер работает не только в режиме «прихваток», но и сплошным швом, отличающимся высокой степенью прочности и герметичности.