Технология электрошлаковой сварки была разработана в институте им. Патона и с тех пор применяется во всем мире для соединения крупногабаритных деталей. Преимущество метода состоит в том, что фактически нет ограничения по толщине заготовок, сварить можно все что угодно. Общепринятые сокращения – ЭШС русская аббревиатура и ESW — англоязычная.

Технология электрошлаковой сварки была разработана в институте им. Патона и с тех пор применяется во всем мире для соединения крупногабаритных деталей. Преимущество метода состоит в том, что фактически нет ограничения по толщине заготовок, сварить можно все что угодно. Общепринятые сокращения – ЭШС русская аббревиатура и ESW — англоязычная.

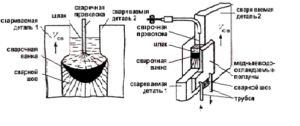

Принцип электрошлаковой сварки прост: в зазор между двумя свариваемыми заготовками помещается флюс и сварочная проволока, которая подается по мере ее расплавления. Чтобы расплавленный металл не выливался под действием гравитационных сил внизу под зазором прокладывается специальная пластина. Так же, чтобы не допустить аналогичного процесса по бокам узла в месте зазора устанавливаются медные пластины, которые поднимаются снизу-вверх по мере образования сварного шва и охлаждаются постоянно циркулирующей в них водой.

Физический смысл состоит в том, что при прохождении электротока по проволоке флюс превращается в жидкость и нагревается до температуры выше линии солидуса материала самой проволоки и кромок соединяемого металла, за счет чего они начинают плавиться. Расплавленный флюс представляет собой шлак, который участвует в формировании шва и в его защите. Как и во всех металлургических и литейных процессах, он легче металла, а потому в конечном итоге всплывает вверх, где его есть возможность удалить.

К недостаткам способа можно отнести то, что его выполнение возможно только в вертикальном положении, а также он не эффективен при сварке металлов малых толщин – менее 16 мм, большие же толщины более 40 мм не всегда экономически целесообразно выполнять.

Электрошлаковая наплавка

Технология позволяет выполнять ремонт изношенных деталей. Востребована она в различных областях промышленности: машиностроительной, энергетической, нефтяной. При ремонте дорожного и строительного оборудования, в металлургии, при восстановлении горнорудных машин и механизмов, катков, гусениц тракторов, чугунных прокатных валков и прочего.

ЭШ- наплавка – эффективное средство при ремонте крупногабаритных изделий из стали, чугуна, цветных сплавов, трудносвариваемых сплавов. Она эффективна при больших степенях износа, более 10мм. По сравнению с аргонодуговой наплавкой, электрошлаковая позволяет увеличить производительность в 2,5 … 5 раз и наносить большие толщины металла за один проход. Так же существует возможность дополнительно вводить легирующие элементы, или содержащий их флюс, в жидкую ванну для получения наплавленного слоя с прогнозируемыми свойствами. Для углеродистых сталей применяют флюсы типа АН-8, АН-47; для легированных — АНФ-1, АНФ-7; для нержавейки — АН-45; для наплавки чугуна — АНФ-14, АН- 75.

Pingback: История сварки | Сварка своими руками