Электронно-лучевая сварка – процесс далеко не новый и успешно применявшийся еще в далекие советские времена и применяемый по сегодняшний день. Принцип ее действия очень прост: в герметичной камере при помощи вакуумного насоса откачивается высокий вакуум порядка 2-5•10-4 мм рт.ст. Во вращателе закрепляются свариваемые детали в вертикальном или горизонтальном направлении. Конструкция всей установки напоминает конструкцию трубки телевизора. Есть электронная пушка большой мощности, состоящая из катушки, анодного и катодного элетродов и магнитов, в которой регенерируется электронный или ионный луч. Направив его на кромки соединяемых деталей можно производить их оплавление. На установках типа УЭЛС max глубина провара составляет около 5 мм. Сварку можно производить как точками, так и сплошным швом, путем проворачивания тел вращения вокруг оси или путем прямолинейного передвижения узлов. Детали устанавливаются в бронзовые оправки для интенсивного отвода тепла с места термического воздействия.

Электронно-лучевая сварка – процесс далеко не новый и успешно применявшийся еще в далекие советские времена и применяемый по сегодняшний день. Принцип ее действия очень прост: в герметичной камере при помощи вакуумного насоса откачивается высокий вакуум порядка 2-5•10-4 мм рт.ст. Во вращателе закрепляются свариваемые детали в вертикальном или горизонтальном направлении. Конструкция всей установки напоминает конструкцию трубки телевизора. Есть электронная пушка большой мощности, состоящая из катушки, анодного и катодного элетродов и магнитов, в которой регенерируется электронный или ионный луч. Направив его на кромки соединяемых деталей можно производить их оплавление. На установках типа УЭЛС max глубина провара составляет около 5 мм. Сварку можно производить как точками, так и сплошным швом, путем проворачивания тел вращения вокруг оси или путем прямолинейного передвижения узлов. Детали устанавливаются в бронзовые оправки для интенсивного отвода тепла с места термического воздействия.

Если ранее сварка производилась преимущественно в ручном режиме оператором установки, то на сегодняшний день, прогресс не стоит на месте и появилась возможность программировать оборудование с целью его эффективной автоматической работы, а усовершенствование манипуляторов дает возможность соединять более сложные конфигурации швов.

Область применения: может применяться в приборо- агрегатостроении, радиотехнике, электронной и других областях.

Преимущества данного вида сварки очевидны:

- Идеальная чистота узлов

- Минимальные деформации

- Возможность сваривать уже готовые детали с чертежными допусками

- Шов аккуратный, без окалины и шлака

- Сварка разнородных материалов и элементов разных толщин, возможность предварительного их подогрева расфокусированным лучем и последующий их отпуск до запуска воздуха в камеру.

Особенно целесообразно использование сварки электронным лучом в вакууме в следующих случаях:

- При выпуске продукции из титана и сплавов на его основе

- При изготовлении ответственных изделий, к сварным швам которых предъявляются высокие требования

- Миниатюрных узлов для которых не допускается попадание окислов (частиц) во внутреннюю полость изделия

- Когда изделие изготавливается из разнородных сплавов и один из них относится к числу легкоокисляемых металлов.

К минусам можно отнести стоимость оборудования. Это единственная причина, почему электронно-лучевой метод не получил своего развития в быту, а применяется исключительно в промышленности. Но тех, кто придумает упрощенный бытовой вариант ждут достойные вознаграждения. Так, что для тех, кто любит изобретать что-то новое есть такая возможность.

От общего к частному. Представляем вашему вниманию отчет, который будет полезен специалистам, а также общему кругу людей, интересующихся вопросами специальных методов сварки.

Прим. Приведенные сварочные режимы могут отличаться в зависимости от типа применяемого оборудования и являются ориентировочными.

Технический отчет

Отработка изготовления корпусов электромагнитов с применением электронно-лучевой сварки вместо диффузионной сварки.

Цель: повышение технологичности изделия

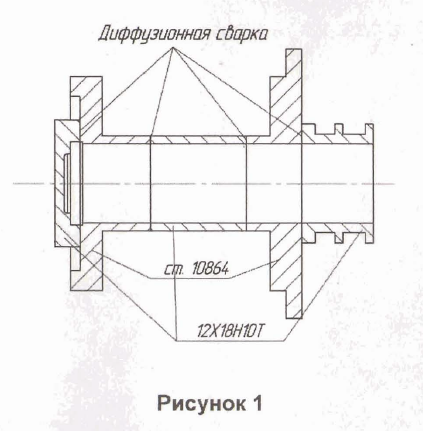

Описание объекта: корпус электромагнита состоит из 5 деталей, изготовленных из сталей 12Х18Н10 и 10864, чередующихся между собой и соединенных диффузионной сваркой. См. Рис.1.

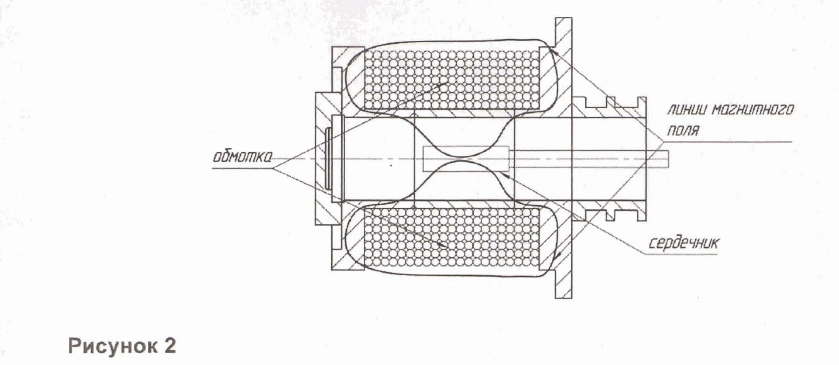

Деталь предназначена для направления линий магнитного поля, создаваемых обмоткой, через сердечник в центре детали см. Рис.2, т.к. сталь 12Х18Н10 сопротивляется прохождению магнитного поля.

Методика проведения работы

1 этап

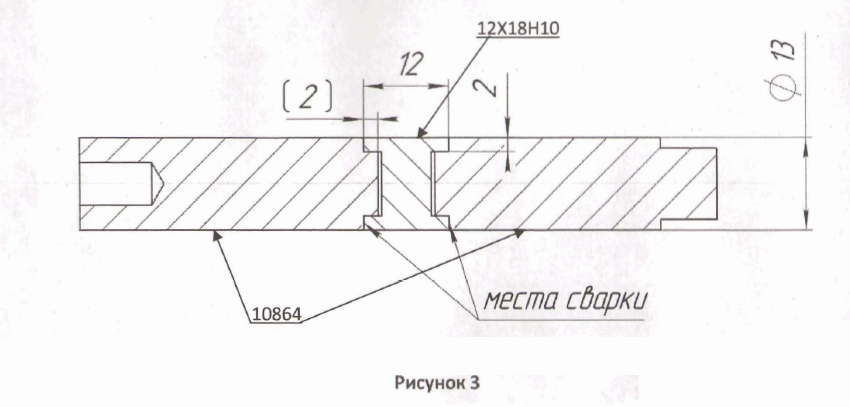

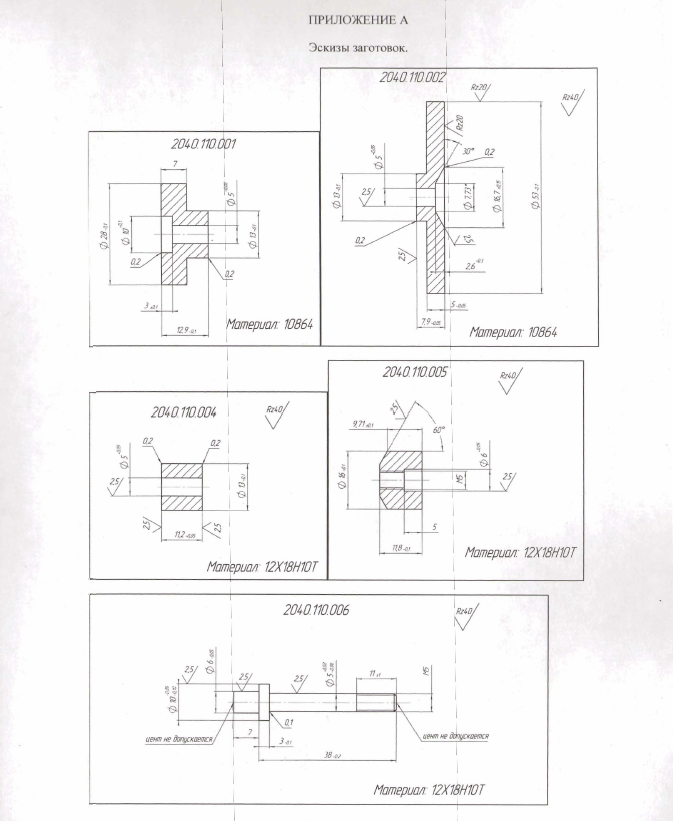

На первом этапе были изготовлены три образца для изучения и отработки технологии лучевой сварки см. Рис.3

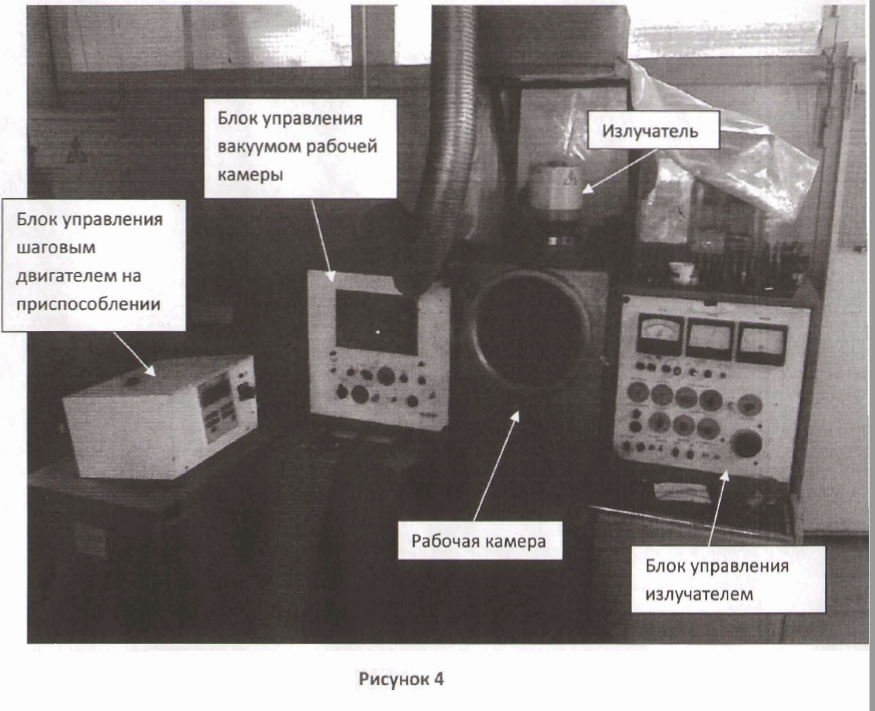

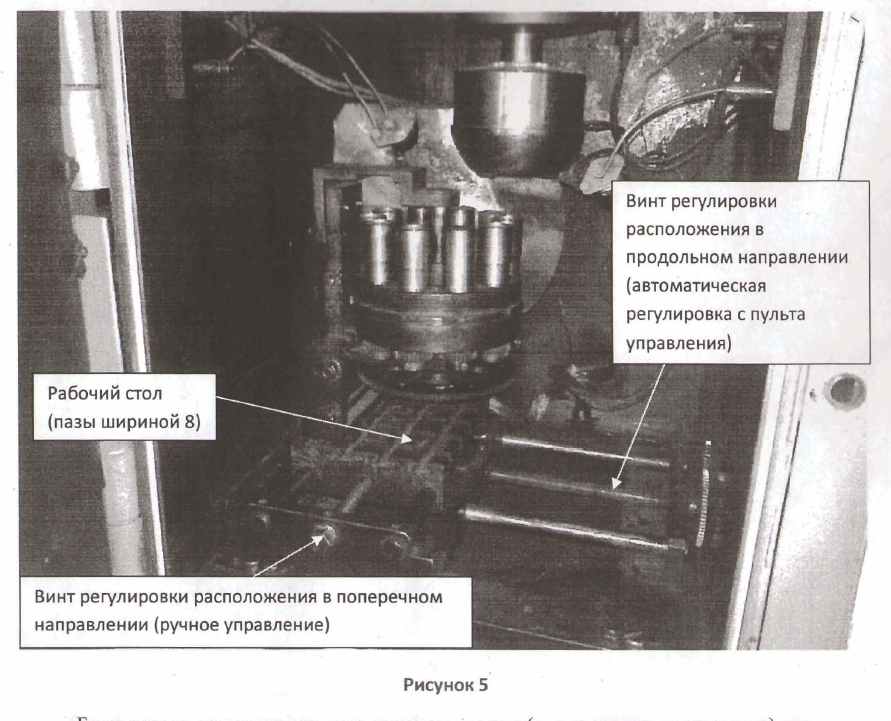

Сварка проводилась на установке УЭЛС-902. Рабочая среда вакуум. Схема оборудования приведена на Рис.4 и 5.

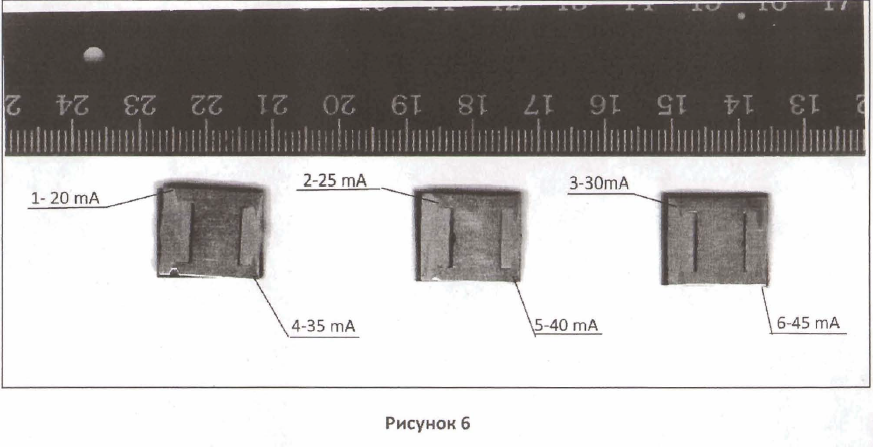

Были проведены опыты с шестью режимами сварки (в зависимости от силы тока) для определения глубины сварки. Фотография микрошлифов и режимы сварки приведены на Рис.6, луч был настроен по центру сварного шва.

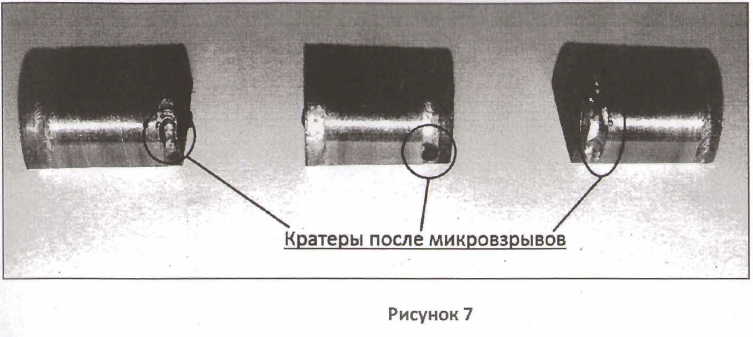

Во время сварки при энергии пучка 20-30 mA происходили «микровзрывы». В результате образовались дефекты, показанные на Рис. 7. Глубина кратеров составила до 2 мм. При работе с энергии пучка 35-45 mA эта проблема не возникала.

Возможные причины: плохая промывка деталей (была проведена ручная промывка в ацетоне и спирте) требуется ввести промывку в ультразвуковой ванне (УЗВ).

В результате проведенной работы были получены замеры глубины сварки при разной энергии пучка, данные приведены в таблице.

| № п/п | Энергия пучка, mA | Глубина провара, мм |

| 1 | 20 | 2,5 |

| 2 | 25 | 2,9 |

| 3 | 30 | 3,7 |

| 4 | 35 | 4 |

| 5 | 40 | 4,5 |

| 6 | 45 | 5 |

Также на фотографии микрошлифов (Рис.4) отчетливо видно, что при сварке сталь 12Х18Н10т вытесняет сталь 10864. Возможные причины – более высокая температура плавления стали 12Х18Н10 -1480±5 оС, чем у стали 10864. В результате размер 12 (см. Рис.3) увеличился приблизительно до 13 мм.

Для настройки луча по центру сварного шва на кромках деталей, выходящих в сварной шов, необходимо сделать фаски 0,2 … 0,3 мм.

Этап 2

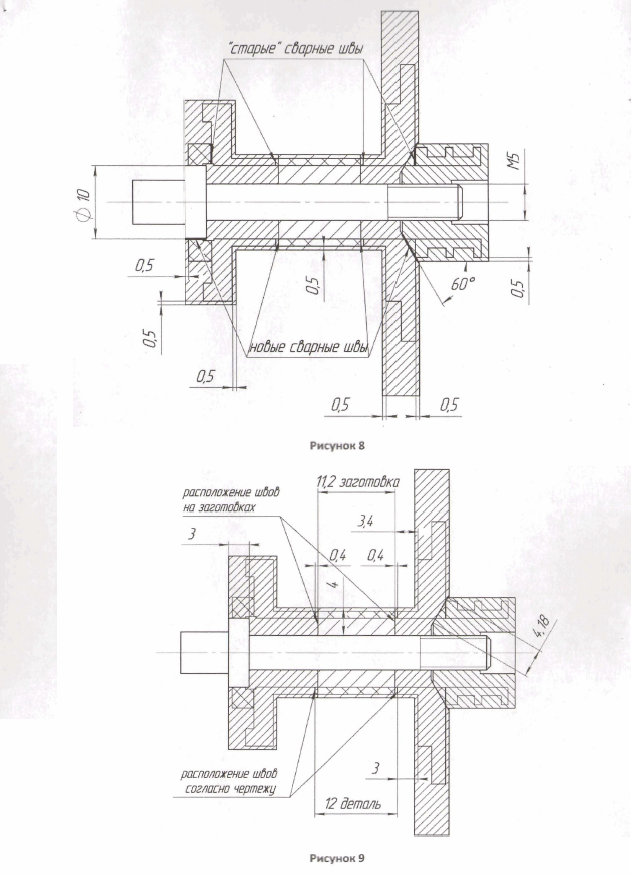

Для обеспечения провара всех швов была пересмотрена конструкция детали, в частности схемы расположения сварных швов (см. Рис.8). Тонкими линиями на рисунке показан контур детали.

В связи с эффектом вытеснения сталью 12Х18Н10 стали10864 длина детали позиция 3 была уменьшена с 12 мм на 0,8 мм, а деталей позиция 2 и 4 соответственно каждая увеличена на 0,4 мм (см. Рис.9) для обеспечения чертежных размеров.

Заготовки под сварку были изготовлены согласно приведенным эскизам. Припуски под дальнейшую обработку показаны на рис. 8.

Подготовка деталей

К сварке было подготовлено 4 комплекта деталей.

Все детали были промыты в ультразвуковой ванне (УЗВ), затем в ацетоне и окончательно в спирте. Промывка в ацетоне и спирте и сборка деталей проводилась пинцетом для исключения загрязнения свариваемых поверхностей.

Примечание. До момента сварки детали хранились в емкости со спиртом, сборка под сварку проводилась непосредственно на участке, чтобы на деталях не появлялась ржавчина.

Сварка

Окружающая среда: температура 25 оС, влажность 83%.

Рабочая среда сварки – вакуум. Время вакуумирования составляет ≈ 15 … 20 минут.

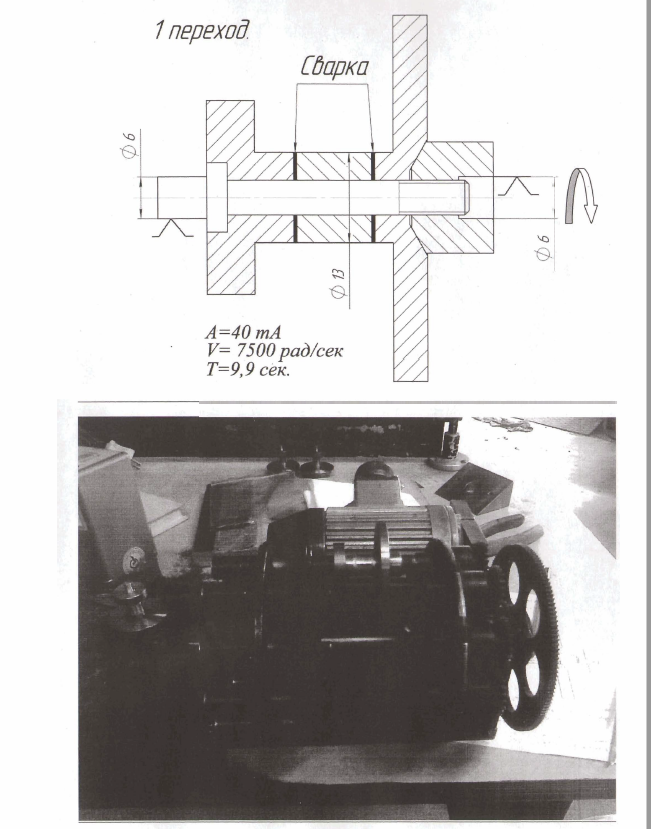

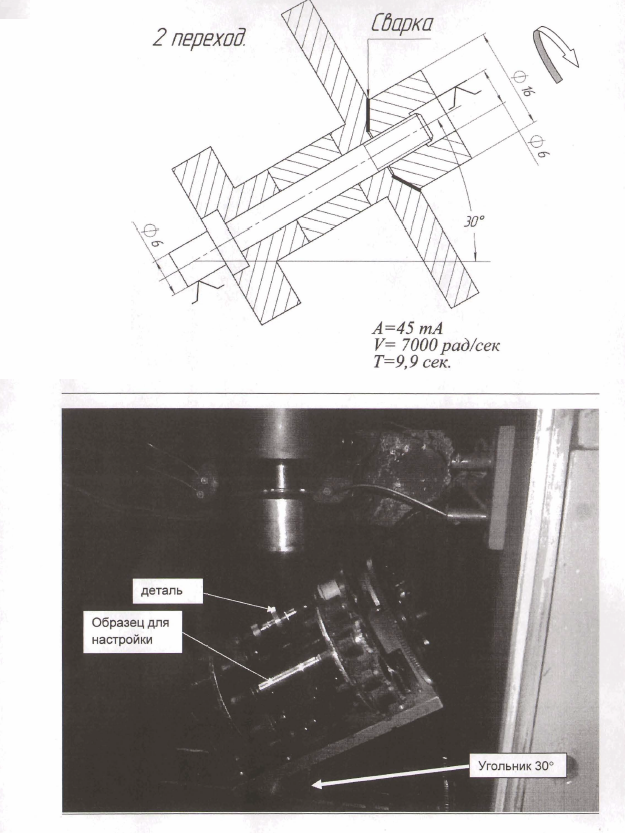

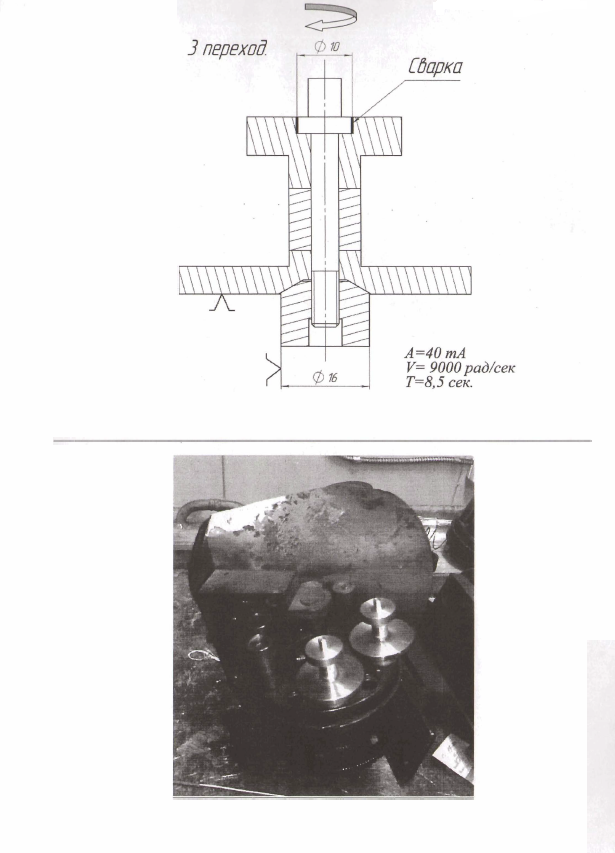

Основные настраиваемые параметры электронно-лучевой сварки:

-А –энергия луча, mA (определяется силой тока);

-V- скорость вращения двигателя на приспособлении (влияет на скорость вращения детали в приспособлении), рад/сек;

-Т- время сварки, сек.

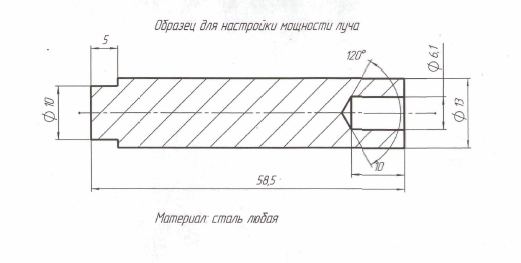

Энергией луча регулируют глубину провара. Для настройки энергии луча был изготовлен образец (многоразовый), эскиз приведен в приложении Б. Образец необходим при каждой перенастройке энергии луча.

Скоростью и временем сварки регулируют перекрытие сварного шва (в зависимости от диаметрального расположения шва длина шва будет изменяться).

Внимание!! При настройке перекрытия также необходимо учитывать режим сглаживания шва. Этот режим всегда присутствует и длится ≈1-2 сек., при этом установка постепенно уменьшает энергию луча, если его не учесть, тогда на каком-то участке детали возможен провар на меньшую глуюину.

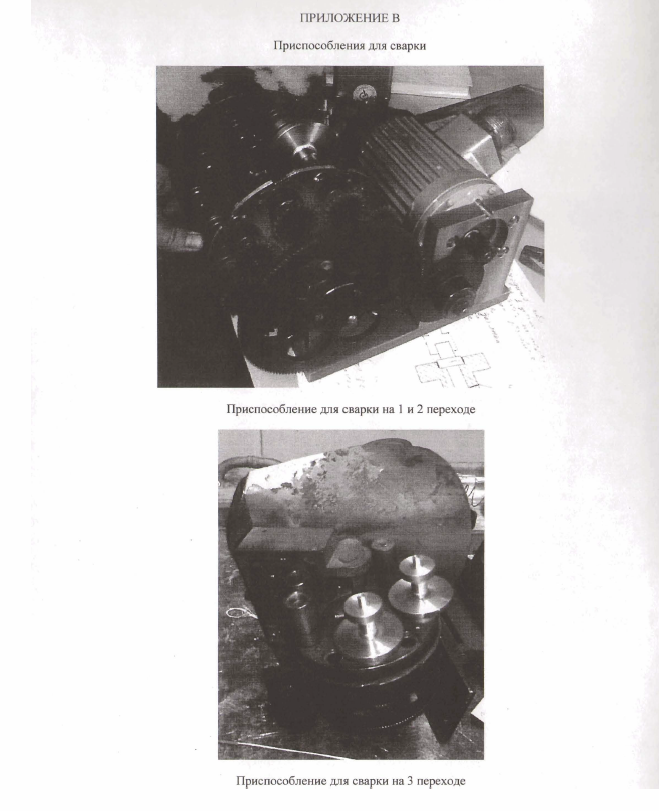

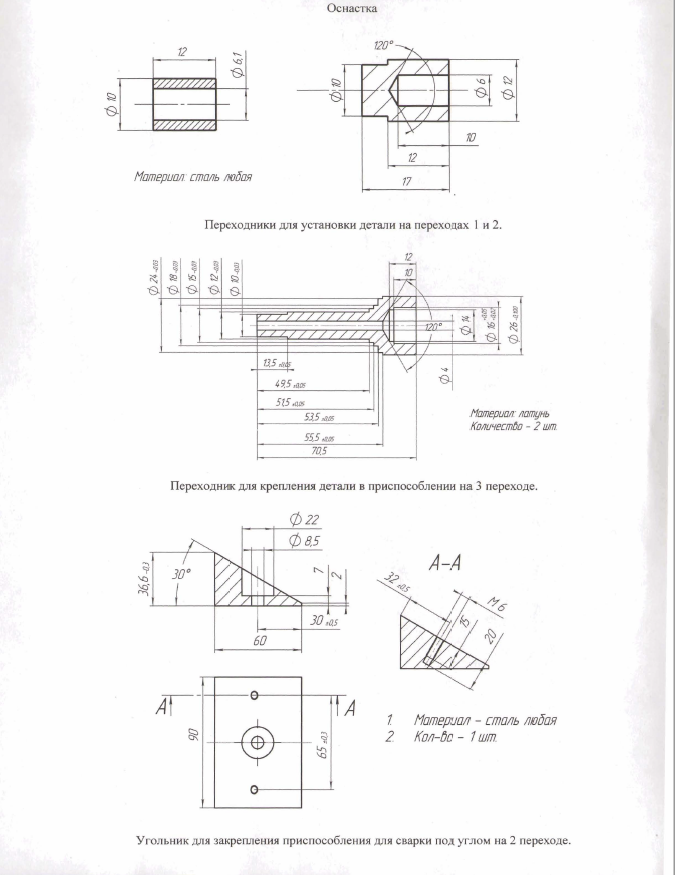

Сварка производилась на приспособлениях, фото которых приведены в приложении В.

Эскизы приспособлений, изготовленных для проведения сварки, приведены в приложении Г.

Настройка луча на сварной шов регулируется с помощью:

- Расположением приспособления в рабочей зоне – грубая настройка, в продольном направлении, по отношению к детали, регулировка производится автоматикой на панели управления и может проводиться при закрытой камере. В поперечном направлении регулировка возможна только вручную винтом и при открытой камере;

- Отклонением луча – точная настройка.

Результаты

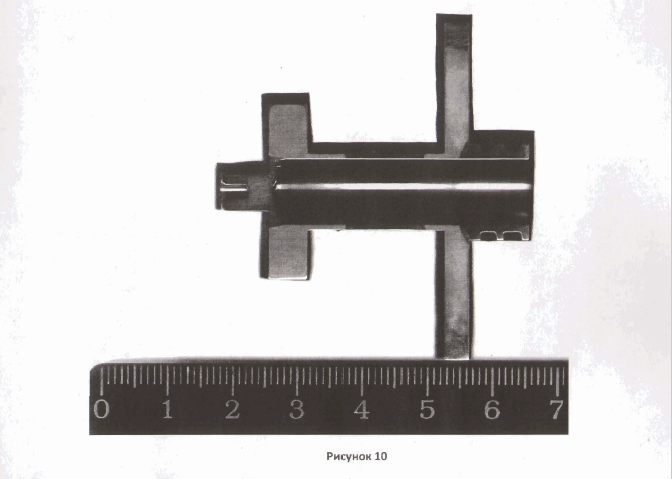

- Сварено 4 детали.

- Раковины от микровзрывов отсутствуют от всех деталях.

- Качество сварки хорошее, проверено изготовлением микрошлифа на детали (см. Рис.10) и давлением жидкости 550 атм., поданной в полость ø 10+0,018 в течение 3 минут – деталь не разрушилась, течи не наблюдались.

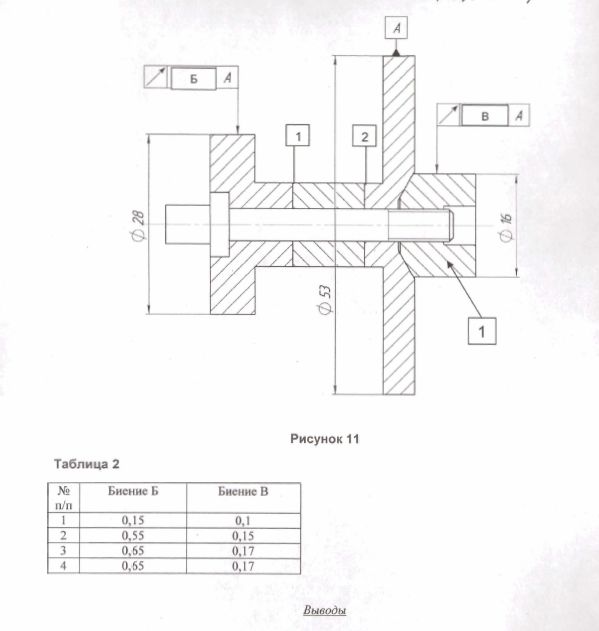

- Биения ø16 и ø28 относительно ø53, полученные после сварки, показаны на Рис.11 и в табл. 2. Возможные причины: биение резьбы в детали поз1. Относительно конуса под сварку, в результате чего при затяжке возникла изгибающая нагрузка и при сварке на 1 переходе деталь согнуло. При последующей механообработке на первой токарной операции деталь базировали по ø53 и выставляли биение ø28 до 0,35 мм. Заложенных припусков оказалось достаточно. Возможные меры:

— переходы сварки выполнить в обратном направлении – сварка на торце, сварка под углом, сварка центральной части;

-предусмотреть методы обеспечения биения резьбы М5 относительно конуса в пределах 0,1 мм.

-предусмотреть в первой операции выставление биения ø28 детали до 0,35 max

- Требуется предусмотреть обжимки для затяжки деталей при сборке под сварку (в процессе сварки несколько деталей раскрутились после 1 перехода).

- Размеры 3 и 12 (см.Рис.9) в допуске.

- После сварки было изготовлено 3 детали (покрытие на деталях не выполнялось)

- Под дальнейшие испытания в составе агрегата.

Выводы:

- Процесс подготовки деталей под электронно-лучевую свару оказался существенно проще, чем под диффузионную сварку – свариваемые поверхности достаточно выполнить токарной обработкой с шероховатостью Rz20.

- Экономия материала за счет минимальных припусков по сравнению с технологией диффузионной сварки.

- В целом процесс электронно-лучевой сварки делает данную деталь более технологичной.