В.Р. Назаренко, канд. техн. наук

Среди большого количества артефактов, известных человечеству, огромную заинтересованность у людей вызывают предметы, произведенные из булатной стали: мечи, сабли, кортики, клинки, кинжалы, ножи — как изделия древней металлургии, качество которых настолько высокое, что его трудно превзойти даже с применением современных технологий. Секреты получения как самой стали, так и различных изделий из нее древними кузнецами держались в строжайшей тайне и передавались из поколения в поколение Но были такие периоды, когда искусство изготовления холодного оружия и самой стали утрачивались. Так, на родине булата, в Индии, в результате ее колонизации Великобританией кустарный способ выплавки стали был вытеснен заводским производством тигельной стали по методу Ханстмана, и секрет булата был утрачен.

Начиная с XIX века, в Западной Европе и в России занимались «реинкарнацией» технологии выплавки булата. В этом деле существенно продвинулся русский металлург П. П. Аносов, который получил булатную сталь всех сортов, металл даже отливал золотом. Но последователи П. П. Аносова не признали его методику и разрабатывали свои варианты, которые, по словам Н. И. Богачова, «…сводили свои открытия секретов булата в легенду — иногда красивую, иногда вульгарную, но всегда неправдоподобную». В результате до конца XX столетия не было достигнуто каких-либо успехов в деле получения булатной стали. Как писал американский профессор Верховен: «Патенты, авторские свидетельства есть, а общепризнанного («музейного класса») булата нет».

Начиная работу над булатной сталью, автор понимал, что ее результаты предвидеть трудно, попросту их может не быть, но был уверен, что любые проблемы, которые возникнут, можно преодолеть, так как верил в свою интуицию и везение. В 1965 г. после успешной защиты кандидатской диссертации, работая на Турбинном заводе, что в Харькове, в должности заместителя главного металлурга, я провел две плавки так называемой булатной стали, но главного критерия свойств булата — золотой «побежалости» не было получено. Потом были новые плавки, но успеха не было. С 1970 г. я работаю в ИПМ НАНУ и не прекращаю работу над булатной сталью. Мной разработаны хим.состав и технология выплавки булата в лаборатории, а также в заводских условиях. Когда были испытаны лезвия из булатной стали при резке пленки из полиэтилентерефталата на Московском заводе «Дорхиммаш», которые служили в 12 раз дольше, чем лезвия из стали 65X13 (лезвия типа «Спутник», «Нева») при лучшем качестве резания, я подумал о промышленном производстве булата и изготовлении из него инструмента, приспособлений и деталей машин. В связи с тем, что в ИПМ НАНУ такой возможности у меня не было, пришлось перейти в Институт металлофизики.

В 1988 г. на заводе «Большевик» в Киеве было проведено семь плавок булатной стали. Поковки из булата были направлены заводам Киева, Киевской области и даже предприятию «Гомсельмаш» (Белоруссия). Отзывы производственников были впечатляющими. Например, завод «Медаппаратура» (Киев) испытал булатную сталь на штампах холодной штамповки. Булат служил в 2,2 раза дольше, чем ст. Х12М, а при резке лавсановой пленки, покрытой свинцовой фольгой на эпоксидной смоле — в 2,2 раза дольше, чем ст. 9ХС и ст. ХВГ. При высадке головки гвоздей на Обуховском заводе «Металлокерамик» пуансон из булатной стали проработал в 5 раз дольше, чем пуансон из ст. Х12М. Ножи фрезерных культиваторов из булата для возделывания супесчаной почвы служили в 3 раза дольше, чем ножи из стали 65Г с наплавкой режущей кромки сормайтом. На обувной фабрике были испытаны шарошки из булата для увеличения шероховатости кожи в местах поклейки. Булат не уступил вольфрамовому быстрорезу Р18 и сплаву ВК15. Кстати, ни одну из легированных сталей не применяют для изготовления шарошек. Можно еще приводить примеры положительного использования булата, но и описанных выше достаточно, чтобы оценить преимущества булатной стали по сравнению с некоторыми легированными сталями, сплавами и наплавочными материалами.

Испытания булатной стали, выплавленной в однотонной индукционной печи завода «Большевик», вселили уверенность в том, что булат может быть использован в народном хозяйстве вместо легированных сталей для изготовления инструмента, оснастки и деталей машин. Но завод «Большевик» — машиностроительный завод, не мог обеспечить заводы необходимым сортаментом. Завод «Днепроспецсталь» освоил изготовление проката: круга размером 10–250 мм, квадрата 10–300 мм. Завод может изготовить поковки любых размеров и массы, а также проволоку диаметром 1,5–8 мм. Позже завод «Запорожсталь» освоил производство листа толщиной 1,5–7 мм. Алчевский меткомбинат прокатал лист толщиной 3,5 мм. В процессе проведения работ в вышеназванных институтах и заводах булатную сталь подвергали исследованию по всем параметрам, которые необходимы для удовлетворения всех потребностей заводов:

- мех.свойства — теплостойкость, закаливаемость, прокаливаемость, твердость, упругость, кристаллическая структура слитка;

- проверяли, нет ли в булате «усов» (исследование залегания соединения МnS по Бауману), неметаллических включений, газов;

- механизм разрушения и состав границ зерен после различных режимов термической обработки;

- влияние закалки и отпуска на предел текучести при испытании под давлением; адгезионная активность;

- степень выделения вторичного цементита по границам зерен и еще много других исследований.

Главное исследование, проведенное в условиях лаборатории, -проверка износостойкости и возможности ее достижения. Все результаты исследований подчеркивают преимущества булата по сравнению с высокоуглеродистыми быстрорежущими сталями с одинаковым содержанием углерода. Кстати, разработанная автором булатная сталь содержит 0,4–6,67% углерода. Для каждого типа стали (доэвтектоидной, эвтектоидной, заэвтектоидной, доэвтектической, эвтектической, заэвтектической) разработаны виды термической обработки и рекомендации по применению их в том или ином режиме: статическом, кинематическом и динамическом. В качестве примера приведу испытание булатной стали на наличие включений неметалла: центральная пористость и точечная неоднородность были оценены в 0,5 балла, что меньше допустимой для высокоуглеродистых инструментальных сталей. Других дефектов (ликваций, флокенов, деформационных трещин, внутренних разрывов, шиферности или черных сламываний) не обнаружено, хотя в инструментальных углеродистых сталях эти дефекты встречаются часто.

В связи с тем, что первые опытные плавки в производственных условиях проводили на заводе «Большевик», руководители завода предложили испытать булатную сталь на свариваемость, имея в виду, что в будущем можно будет заменить дорогостоящие наплавочные материалы дешевой булатной сталью. С этой целью были проведены сравнительные наплавки на образцы с содержанием С 0,4% из булатной стали и Ст5 промышленного изготовления. В качестве электрода была взята булатная сталь с содержанием С 0,83%. Каким образом завод «Большевик» изготавливал электроды или применял булатную сталь в качестве проволоки, я не знаю, однако результаты наплавки и сварки меня очень интересовали. На рис. 1 показана струбцина с зажатым образцом из булатной стали и наплавленного материала.

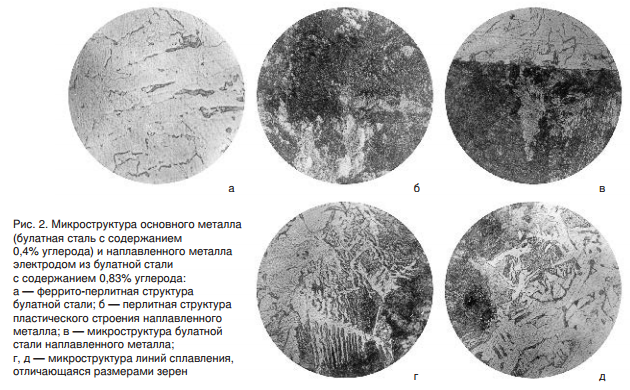

На рис. 2 показаны микроструктуры булатной стали и наплавленного металла.

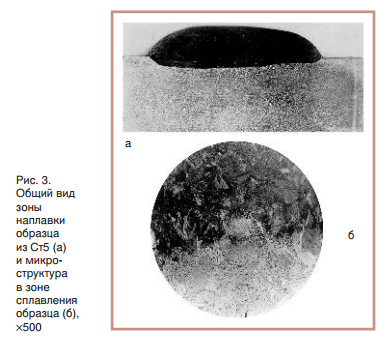

На рис. 3 показан общий вид зоны наплавки образца из Ст5 и микроструктура в зоне сплавления образца.

Микроструктура основного металла (Ст5) — феррито-перлитная, ферриториентированная по дендритам, микроструктура наплавочного материала — перлитная. Для контроля качества наплавки был применен метод цветной дефектоскопии. Трещин (микротрещин) не обнаружено.

Таким образом, проведенные опытные работы по наплавке электродом из булатной стали с количеством С 0,83% на образец из булатной стали с С 0,4% и на образец из Ст5 промышленного производства показали, что как на булатной стали, так и на стали Ст5 трещин (микротрещин) не обнаружено.

Сегодня, можно повторить эти эксперименты, чтобы убедиться, что булат может заменить даже наплавочные материалы типа сормайта.

Как автор состава булатной стали и методики ее производства я могу сказать, что булатная сталь полностью удовлетворяет требованиям получения неразъемного соединения сваркой. Убежден, что при использовании булатной стали для изготовления сварных конструкций можно получить доход, который будет исчисляться миллионными прибылями.

Источник: журнал «Сварщик».