Диффузионная сварка – процесс производства неразъемного сварного соединения за счет диффузии ( внедрения) атомов одного металла (обычно более мягкого) в кристаллическую решетку другого (более твердого). Таким образом, можно получать прочные неразъемные соединения разнородных металлов (биметалл), а так же неметаллов (например, керамика со стеклом).

Диффузионная сварка – процесс производства неразъемного сварного соединения за счет диффузии ( внедрения) атомов одного металла (обычно более мягкого) в кристаллическую решетку другого (более твердого). Таким образом, можно получать прочные неразъемные соединения разнородных металлов (биметалл), а так же неметаллов (например, керамика со стеклом).

Способ был выдуман в 53-м Н.Ф. Казаковым и широко используется до сих пор в частности при производстве гидромоторов авиационной техники. Возможно использование и в других направлениях, в особенности там, где необходимо получить прецизионные пары трения, а детали и узлы собраны с применением антифрикционных материалов и работают на высоких оборотах. В качестве примера такой пары можно привести соединение оловяно-свинцово-никелевой бронзы БрОСН-10-2-3 со сталью 30Х3ВА – оно используется в блоке цилиндров авиационного плунжерного насоса.

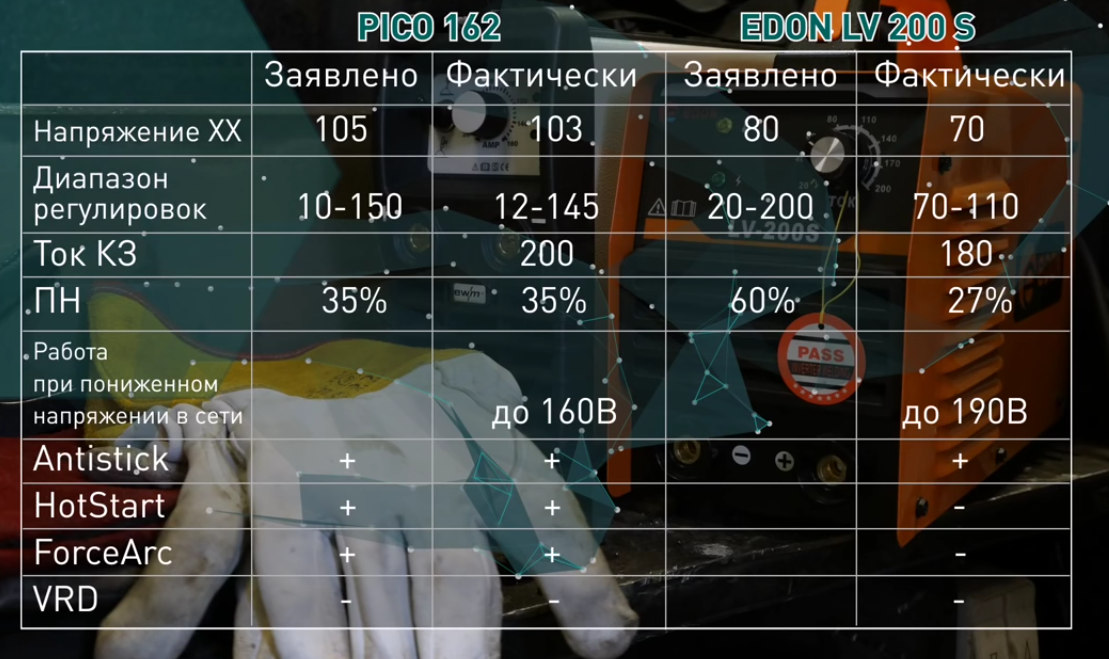

Оборудование:

Понадобится вакуумная печь, способная обеспечить среднюю или высокую степень вакуума и приспособление с усилием сжатия 1-4 кгс/мм2. Таким приспособлением может быть специальное устройство, собранное внутри печи или графитовый контейнер, представляющий собой стакан с резьбой, на который накручивается крышка. При сварке бронзы со сталью в таком контейнере можно создать необходимое для диффузии первоначальное давление за счет большого коэффициента линейного термического расширения бронзы.

Охлаждение садки обеспечивается подачей аргона в камеру. Быстрое охлаждение позволяет так же закалить стальную часть узла до твердости 40 HRC.

Технология сварки бронзо-стальных деталей гидравлических агрегатов

Некоторые особенности сварки бронз со сталями

Сварка бронз со сталями в вакууме дает возможность получать соединения с минимальным количеством окисных и других неметаллических фаз в зоне соединения. Отсюда высокая надежность и стабильность сварных соединений. Этому способствуют процессы диссоциации и возгонки окисных и жировых пленок на свариваемых поверхностях бронзы и стали, которые в условиях вакуума протекают значительно интенсивнее, чем при нагреве в газовых защитных средах или соляных ваннах. Так, например, растекаемость бронзового расплава (25,5% Sn) по поверхности малоуглеродистой стали при температуре 810-820 градусов при прочих равных условиях в вакууме (10 -2 Па) на порядок выше, чем в соляной ванне (NaCl+KCl). С повышением температуры это отношение еще больше возростает.

При изготовлении бронзо-стальных деталей гидравлических агрегатов часто возникает необходимость упрочнения стали путем ее термической обработки (закалки). При нагреве заготовок в соляной ванне операции сварки и закалки легко совмещаются в одном термическом цикле. В вакууме эти операции совместить технически сложно, за исключением тех случаев, когда закалка осуществима при скоростях охлаждения, реализуемых в потоке инертного газа (для специальных сталей). Поэтому термообработку бронзо-стальных деталей предполагается производить после сварки, как самостоятельную операцию. При этом температура закалки не должна превышать предшествующую температуру сварки.

Как показали экспериментальные исследования, термообработка не оказывает отрицательного влияния на свойства соединения. Прочность на разрыв сварных соединений ст. 30Х3ВА с Бр.ОС 10-10, полученных в вакууме и прошедших термообработку (закалка с 850-860 оС в масло, отпуск при 560 оС в течение 6 час) составляет, по экспериментальным данным, 310-330 МПа (31-33 кгс/мм2) против 250-270 Мпа (25-27 кгс/мм2) непосредственно после сварки. Последующая термообработка, как видно, благоприятно сказывается на упрочнении Бр. ОС10-10. Соединения этой стали с Бр.ОСН 10-1-3 после сварки и после аналогичной термообработки имеют примерно одинаковую прочность 300-330Мпа (30-33 кгс/мм2)

Следует отметить положительное влияние предварительного гомогенизирующего отжига бронз на их прочность в сварных соединениях. Отжиг в вакууме при 750 оС в течение 5 часов, помимо удаления избытка растворенных газов, способствует получению после сварки более равномерного распределения свинцовой составляющей в ее структуре. Прочность возрастает до 350-380 МПа (35-38 кгс/мм2) для обеих марок бронз, правда, последующая термообработка (закалка с отпуском) возвращает прочность на прежний уровень (300-330МПа).

Необходимо учитывать высокую упругость пара таких элементов как свинец и цинк, которые часто содержатся в бронзах. В результате их испарения возможны изменения химического состава бронзы в приповерхностном слое и образование в ней пор.

Количественная оценка средней скорости испарения свинца с поверхности Бр. ОСН 10-2-3 и Бр. ОС10-10 соответственно при температуре 870-860 оС за время сварки (≈ 10 мин) показывает, что потеря свинца составляет для обеих бронз от 10 до 15% от его общего количества в исследуемых образцах (d=15мм; d=3,5 мм). Толщина приповерхностного слоя, обедненного свинцом, составляет при этом 0,2-0,3мм. В остальном объеме образцов состав бронз остается практически без изменений. Средние скорости испарения свинца в течение первых 5 мин. изотермической выдержки при температуре сварки составляют 6х10-5 и 30х10-5 кГ/м2 с, а в последующие 5-тиминутные периоды изотермической выдержки – 6х10-5 и 15х10-5; 4х10-5 и 14х10-5; 3х10-5 и 13х10-5 кГ/м2 с . и т.д. соответственно. В таблице представлены экспериментальные значения средней скорости испарения свинца с поверхности Бр. ОСН 10-2-3 и Бр. ОС 10-10 (Vисп.х10 5 кГ/м2 с) в течение первых 10 мин. изотермической выдержки при различных температурах в вакууме 10 -2 Па.

| Бронза |

Температура, оС |

| 700 |

750 |

800 |

860 |

900 |

| Бр. ОСН 10-2-3 |

≈0 |

0,46 |

0,73 |

7,3 |

14,2 |

| Бр. ОС 10-10 |

≈0 |

3 |

5,5 |

22 |

43 |

Относительно высокая скорость испарения свинца с поверхности Бр.ОС 10-10 обусловлена более высокой по сравнению с Бр. ОСН 10-2-3 его концентрацией в жидкой фазе и в структуре , а также наличием в этой бронзе широких разобщающихся жидких прослоек по границам зерен, по которым свинец из глубины может свободно диффундировать к поверхности.

Скорость испарения свинца при температуре твердо-жидкого состояния бронзы , как показывают экспериментальные исследования, максимальна в начальный момент, при достижении бронзой температуры сварки, затем убывает до какого-то постоянного уровня, определяемого интенсивностью поступления свинца к поверхности из глубины бронзы. Последнее в большой мере зависит от характера распределения и количества жидкой фазы в структуре бронзы. Межзеренное распределение жидкой фазы и наличие широких сообщающихся на большую глубину (транзитных) каналов в структуре бронзового сплава увеличивают вероятность потерь свинца на испарение. В случае мелкокапельного распределения и наличия в структуре обособленных тонких межзеренных прослоек продвижение свинца к поверхности затруднено и его испарение со временем может прекратиться.

Приведенные выше значения испарения были получены в таких условиях нагрева, когда пары могли беспрепятственно распространиться от нагреваемого образца и осаждаться на холодные стенки вакуумной камеры, т.е. при нагреве в свободном (открытом) состоянии.

Скорость испарения свинца заметно падает, если бронзовый образец нагревать в вакууме в закрытом сосуде, например, в графитовом контейнере с плотно закрытой крышкой. Так, например, средняя скорость его испарения с поверхности Бр. ОС 10-10, выдержанной при 840-850 оС в течение 45 мин. в открытом стакане, составила 6,5х10-5 кГ/м2 с, в закрытом – 3,1х10-5 кГ/м2 с. При этом на стенках вакуумной камеры осадилось в первом случае 0,126 г, во втором – только 0,005 г свинца (масса образцов 6…7 г). Т.е. в закрытом сосуде остается практически вся испарившаяся легкоплавкая эвтектика. При последующих нагревах новых образцов в том же закрытом сосуде без удаления свинцовых конденсатов от предыдущих опытов скорость испарения продолжает снижаться до уровня, определяемого интенсивностью проникновения паров свинца через несплошности закрытого сосуда.

Таким образом, использование для оснастки закрытого типа, например, в виде графитовых кассет, позволяет значительно уменьшить потери свинца на испарение и практически полностью предотвратить его осаждение на холодные стенки вакуумной камеры. В случае диффузионной сварки открытых заготовок необходимо по возможности ограничивать свободные для испарения поверхности бронзы. С этих соображений, например, при сварке телескопических соединений, целесообразно применять вместо тонкостенных втулок цельные бронзовые стержни.

В заключении следует отметить, что такие работы можно производить при более низкой температуре, чем, например, в среде защитных газов или соляной ванне. Так как растекаемость жидкой фазы бронзы по стали в вакууме хорошая, температура сварки может быть всего на 15-20 градусов выше равновесного солидуса бронзы.

Нагрев в вакууме имеет также определенные технические преимущества по сравнению с нагревом в газовых защитных средах. Получение и контроль низкого остаточного давления значительно проще, чем получение и контроль нейтральных и восстановительных газов соответствующей чистоты. В вакуумных установках с достаточной надежностью можно поддерживать необходимую степень разряжения. Кроме того, расходы по эксплуатации вакуумных установок ниже по сравнению с печами с газовой атмосферой.

Технологическая оснастка для сборки и сварки деталей гидравлических агрегатов

При сварке бронз со сталями в твердо-жидком состоянии бронзы, независимо от способа нагрева, требуется применение различных приспособлений и технологической оснастки, предназначенных для сборки и фиксации свариваемых изделий при загрузке, нагреве и извлечении их из сварочной установки или печи. Для сборки телескопических соединений могут быть использованы гидравлические или механические прессы с необходимым усилием запрессовки, которое определяется действительной величиной натяга и жесткостью свариваемых заготовок. В собранном виде заготовки размещают в вертикальном положении на подставке или подвеске и загружают в печь (нагревательное устройство). Давление в контакте свариваемых материалов в этом случае создается за счет разного термического расширения бронзы и стали. Какие-либо дополнительные устройства для этой цели не требуются.

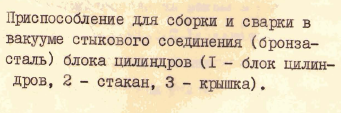

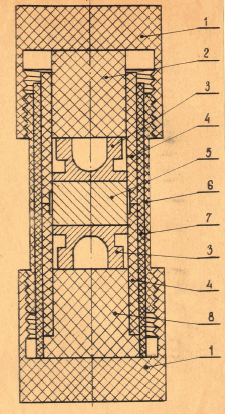

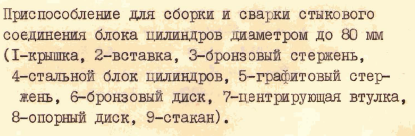

Для сварки стыковых соединений, например, при изготовлении бронзо-стальных башмаков или блоков цилиндров гидравлических агрегатов, на установках, в которых отсутствуют системы давления, следует применять сборочно- сварочные приспособления, с помощью которых в условиях общего нагрева создавалось бы требуемое силовое воздействие на свариваемые детали.

Основное назначение приспособления состоит в том, чтобы в процессе нагрева за счет термических напряжений, возникающих в системе приспособления-свариваемые изделия, сгладить имеющиеся на соединяемых поверхностях макро- и микронеровности и образовать между ними физический контакт.

Кинетика развития внутренних усилий и деформаций в системе приспособление-свариваемые изделия зависит от многих факторов: физико-механических характеристик материалов, конструкции и геометрических размеров всех элементов системы, распределения температур между ними и по сечению каждого элемента и т.д.

Ниже рассмотрены методы конструирования приспособлений для сборки и сварки стыковых соединений деталей гидравлических агрегатов (башмаков и блоков цилиндров) при нагреве в вакууме.

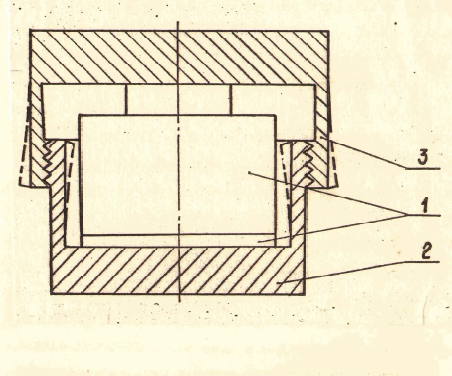

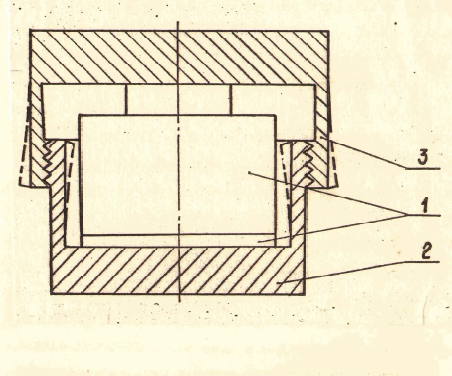

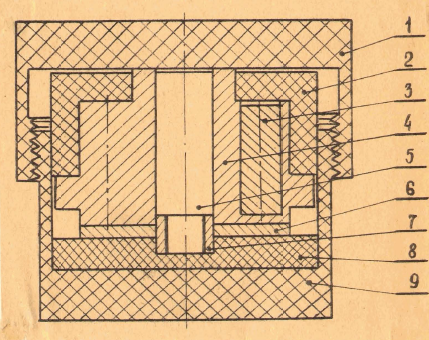

На рисунке 1 представлено приспособление для сборки и сварки стыкового соединения бронза-сталь блока цилиндров 1.

рис.1

Оно состоит из тонкостенного стакана 2 и навинчиваемой на него сверху до упора в свариваемые детали тонкостенной крышки 3. В отличие от известных конструкций, состоящих, как правило, из двух запорных фланцев и съемных стяжных элементов (одного или нескольких стяжных болтов, распорных втулок и пр.), рассматриваемое приспособление содержит две однотипные детали, в которых роль стяжного элемента играют тонкостенные цилиндрические обечайки, выполненные заодно с опорными фланцами и связанные друг с другом с помощью резьбового соединения.

Приспособление вместе со свариваемыми изделиями образует замкнутую систему, в которой следует различать активную часть (свариваемые детали изделия) и пассивную часть (стяжные элементы). Для возникновения внутренних напряжений в системе (сжатия в активной части и растяжения в пассивной) необходимо, чтобы при нагреве суммарное термическое удлинение элементов активной составляющей системы было больше, чем термическое удлинение пассивной. Это достигается соответствующим подбором материалов приспособления по их коэффициентам термического расширения.

Элементы приспособления должны иметь достаточно высокое сопротивление пластической деформации при высоких температурах. Для их изготовления пригодны жаропрочные материалы, имеющие стабильную структуру и сохраняющие свои свойства при многократном термоциклировании. При сварке в вакууме следует учитывать также возможность схватывания элементов приспособления друг с другом. и сор свариваемыми изделиями.

Наиболее удовлетворяют перечисленным выше требованиям углеграфитовые материалы, например, высокопрочный графит марок МПГ-6 или ВПП. Они обладают наиболее низким из доступных материалов коэффициентом термического расширения , и дает возможность получать большой деформационный потенциал приспособления, имеют прочность, достаточную для создания требуемого силового воздействия на свариваемые изделия, химически стойки и не взаимодействуют в вакууме с большинством металлов при высоких температурах (до 1000 градусов Цельсия), термостойки, легко обрабатываются и, что также очень важно, могут оказывать дополнительное защитное действие на соединяемые металлы, связывая возможные примеси кислорода во внутреннем пространстве приспособления.

Принцип действия приспособления (оснастки)

Заключается в следующем. Собранные под сварку детали 1 (рис.1) ставят на дно стакана 2 и сжимают вручную с помощью навинчивающейся сверху крышки 3. Откачка воздуха, замкнутого внутри такой кассеты, происходит в вакуумной печи (10-2) через естественные несплошности в резьбовом соединении крышки со стаканом. При длительной откачке внутри кассеты создается достаточное для осуществления качественной сварки степень разрежения. В то же время проникновение легкоиспаряющихся компонентов бронзы, например, свинца, через несплошности резьбового соединения затруднено, и внутри кассеты в результате этого создается давление паров, препятствующее дальнейшему его испарению с поверхности деталей. Потери металлов на испарение тем меньше, чем меньше объем незаполненного пространства внутри кассеты и чем плотнее резьбовое соединение крышки со стаканом. Выполнению последнего условия способствуют внутренние усилия, возникающие в системе приспособление – свариваемые изделия при нагреве ее до высокой температуры. Под действием этих усилий (растяжения в стяжных элементах оснастки) резьбовое соединение еще больше уплотняется и сопротивление потоку паров металлов таким образом возрастает.

Передача осевого усилия в приспособлении происходит по наклонным поверхностям резьбы. В результате этого в резьбе возникают равномерно распределенные по окружности радиальные усилия, которые деформируют тонкие цилиндрические обечайки в соответствующих направлениях, как это схематически показано пунктиром на рис.1. Накапливаемая при нагреве упругая деформация приспособления складывается таким образом из деформации его стяжных элементов не только в осевом, но и в радиальном направлении. После достижения соединяемыми деталями температуры сварки, когда сопротивление пластической деформации бронзы невелико, часть накопленной упругой деформации приспособления расходуется на сглаживание макро-микронеровностей в стыковом соединении, часть – на устранение вероятных несплошностей и перекосов, вызванных неточностями изготовления и сборки свариваемых деталей и элементов приспособления. Чем больше деформационный потенциал приспособления, тем больше вероятная пластическая деформация осадки бронзы в процессе сварки.

Необходимым условием образования плотного (без пор и микронесплошностей) соединения при диф.сварке является наличие физического контакта свариваемых поверхностей металлов друг с другом по всей площади сварного соединения. Прочность соединения возрастает, если фактическая площадь физического контакта близка или равна величине его геометрической площади. При сварке бронзы со сталью физический контакт образуется, главным образом, за счет пластического течения бронзы, как более мягкого материала, путем заполнения ею неровностей на поверхности стали. При этом пластическая деформация происходит не только в приповерхностных слоях бронзы, но и во всем ее объеме, воспринимающем сварочное давление. В связи с этим величина пластической деформации (осадки) бронзовой заготовки должна быть больше суммарной высоты микронеровностей на свариваемых поверхностях, и при оценке требуемой величины осадки при сварке можно лишь в первом приближении ориентироваться по средней статистической высоте макро- и микронеровностей стыкуемых поверхностей.

При определении требуемой величины деформационного потенциала приспособления необходимо учитывать также шероховатость контактирующей с бронзой опорной поверхности приспособления, неплоскостность, непараллельность (биение относительно центральной оси) опорных поверхностей свариваемых заготовок и всех элементов приспособления, т.е.

где К – деформационный потенциал системы;

Δi – различные отклонения от плоскости и биения опорных поверхностей свариваемых заготовок и элементов приспособления.

Так, например, если предположить, что для рассматриваемой конструкции приспособления (рис 1) средняя высота микронеровностей свариваемых поверхностей бронзы и стали, а также опорной поверхности бронзы и контактирующей с ней опорной поверхности при способления составляет 0,025 мм и все стыкуемые поверхности, в том числе в резьбовом соединении приспособления, имеют неплоскостность и биение, равные по 0,02 мм соответственно, то деформационный потенциал системы должен быть

К>(4*0,025+4*0,02+2*0.02+2*0,02)=0,26 мм

К>0,026

Сборочные эскизы. сварка систем «бронза-сталь» в графитовых контейнерах

Справка: Технология диффузионной сварки востребована в промышленности при производстве гидромоторов для авиационной техники — плунжерные насосы и т.д. и в других отраслях промышленности, где нужно получить биметаллы.