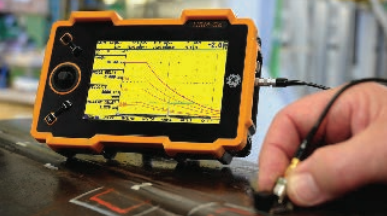

Инновационный продукт от фирмы GE Sensing & Inspection Technologies (ранее Krautkramer) — миниатюрный ультразвуковой дефектоскоп USM GO отвечает всем современным требованиям к аппаратам УЗК. Основное преимущество: точная и быстрая идентификация дефектов при небольшой массе, большом экране, улучшенной эргономике в самых сложных и тяжелых условиях контроля.

Эргономика прибора USM GO позволяет работать на сложных в плане геометрии и труднодоступных зонах благодаря следующим преимуществам:

- ультрапортативному корпусу (прибор помещается на ладони);

- небольшой массе (845 г);

- большому дисплею (5″) с большим числом точек (800×480) — в категории карманных дефектоскопов это разрешение большее, чем в стандартном DVD.

Панель настроек позволяет осуществлять управление устройством одной рукой при помощи манипулятора без отрыва другой руки от конвертера и участка, который контролируется. Возможность поворота экрана и симметричная панель упрощают манипуляции дефектоскопом.

Прочность и надежность. Компоновка прибора положительно влияет на устойчивость к ударным воздействиям и вибрации. Промышленная защита IP67 подразумевает надежную защиту в запыленных помещениях и водостойкость на глубине до 1 м.

Высокая производительность. Простота работы поддерживается уникальной системой навигации GUI. Меню на русском языке, понятный на уровне интуиции интерфейс, AutoCal, Auto 80, №8, сопоставление стробов, разверток А и В позволяют предельно рационализировать работу.

Функции. УК- дефектоскоп USM GO обладает такими функциями:

● АРК для измерения соответствует стандартам EN 1713, ASME, JIS;

● коррекция автоматического сигнализатора дефектов и кривых амплитуда-расстояние;

● множественная АРК с регулировкой смещения кривых;

● ВРЧ, 120 дБ/с для материалов с высоким затуханием звука;

● АРД-шкала для образмеривания дефекта в сварных швах по EN 1712;

● управляемая частота следования импульсов (ЧСИ) позволяет легко дефектировать сварные швы при требованиях высокой ЧСИ и быстрого сканирования шва;

● оригинальная запатентованная технология Phantomecho indicator (детектирование шумовых сигналов) облегчает работу инспектора в части обнаружения реальных дефектов;

● генератор прямоугольных импульсов для качественного прозвучивания сред с высоким затуханием (регулируемый вольтаж 120–300 В, с шагом 10 В, длительность импульса 30–500 нс, с шагом 10 нс).

Техн. возможности:

Частота: 0,2–20 МГц;

Калибровка по глубине (макс.): 14016 мм по стали (продольные волны);

Возможности усиления: до 110дБ с шагом 0,2 дБ;

Демпфирование: 50Ом или 1000Ом;

ЧСИ: ручная настройка и автооптимизация в диапазоне 15–2000 Гц;

Форма представления сигналов: 2 или 1-полупериодная демодуляция по положительной или отрицательной полуволне, ВЧ-представление;

Измерение расстояния: по фронту или по пику сигнала;

Время до перезарядки: 5,5 ч, интегрированное зарядное устройство от тока АС (100–240 В, 50–60 Гц).

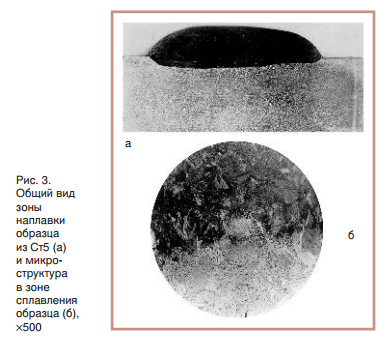

Контроль сварных швов и зон термического влияния на твердость

Читайте на сайте: Контроль сварных швов в труднодоступных местах и методы контроля.

Измерения твердости в зонах термического влияния (ЗТВ) определяют, была ли сварка выполнена должным образом или требуется термообработка. Ограничения должны быть установлены на твердость основного металла, зону термического влияния и металл шва. Если их твердость выходит запределы ограничений, у изделия не будет достаточной гибкости или может быть низкая устойчивость к коррозии.

ЗТВ может быть шириной только 3 мм и содержать несколько отличающихся по твердости зон. Поэтому желателен маленький индентор, чтобы обнаружить узкую полосу избыточной твердости. Определения твердости по Бринеллю неприемлемо. Лучшим решением данной проблемы является метод Виккерса благодаря малому размеру индентора.

Твердомер Krautkramer MIC 10 —это самый миниатюрный и легкий твердомер для экспресс-анализа по методу Виккерса по принципу UCI (Ultrasonic Contact Impedance).

Кроме самого широкого применения, прибор также способен выполнять специфические измерения  твердости, в том числе исследование зон термического влияния (ЗТВHAZ), где твердомеры MIC 10 в комбинации с зондами с тонкими наконечниками MIC 205 (50Н) или с MIC 2010 (98Н) позволяют точно поместить алмазный индентор в область контроля ЗТВ, а также в зоны с затрудненным доступом (пазы, торцы зубьев, каналы подшипников, лопатки турбин). С помощью прибора можно также измерять твердость изделий массой более 10 г, тонкостенных изделий, труб с толщиной стенки более 2 мм, проводить измерения внутри труб диаметром более 90 мм.

твердости, в том числе исследование зон термического влияния (ЗТВHAZ), где твердомеры MIC 10 в комбинации с зондами с тонкими наконечниками MIC 205 (50Н) или с MIC 2010 (98Н) позволяют точно поместить алмазный индентор в область контроля ЗТВ, а также в зоны с затрудненным доступом (пазы, торцы зубьев, каналы подшипников, лопатки турбин). С помощью прибора можно также измерять твердость изделий массой более 10 г, тонкостенных изделий, труб с толщиной стенки более 2 мм, проводить измерения внутри труб диаметром более 90 мм.

MIC 10 измеряет твердость в НV и переводит табличным способом в значения шкал HB, HRCэ, HRB и предела прочности на разрыв в H/мм2. Основные проблемы при контроле шва: подготовка поверхности, соблюдение угла приложения усилия в 90° и правильное позиционирование индентора на ЗТВ. Для решения этой задачи был раз работан фиксирующийся на объекте с помощью магнита стенд MIC 227, позволяющий четко задавать координаты перемещения пирамидки по шву в поперечном и продольном направлениях. Точность измерения с использованием стенда составляет 3,6% и 5% вручную.

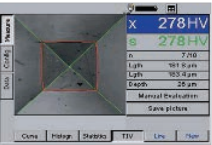

При плохом качестве подготовки поверхности рекомендуется использовать оптический твердомер TIV. Это позволит получить реальное значение твердости даже при попадании пирамидки на пустоты или при неправильном угле приложения усилия. Твердомер TIV измеряет твердость материала по Виккерсу с возможностью получения визуального отображения отпечатка при применении индентора — алмазной пирамиды.

При плохом качестве подготовки поверхности рекомендуется использовать оптический твердомер TIV. Это позволит получить реальное значение твердости даже при попадании пирамидки на пустоты или при неправильном угле приложения усилия. Твердомер TIV измеряет твердость материала по Виккерсу с возможностью получения визуального отображения отпечатка при применении индентора — алмазной пирамиды.

Только оптическая проверка формы углубления позволяет сделать надежные выводы относительно  достоверности конкретного считывания. Одного взгляда на дисплей достаточно, чтобы установить, что может повлиять на результаты измерений: качество поверхности, микроструктуры материала или другие эффекты.

достоверности конкретного считывания. Одного взгляда на дисплей достаточно, чтобы установить, что может повлиять на результаты измерений: качество поверхности, микроструктуры материала или другие эффекты.

Как только нагрузка при испытании достигает заданного значения, вдавливание автоматически измеряется и конвертируется без использования шкалы измерительного микроскопа. В дополнение к автоматической оценке можно также оценить углубление вручную. После визуальной оценки грани углубления можно корректировать вручную на увеличенном изображении на дисплее. Длина диагоналей автоматически преобразуется в соответствующее значение твердости.

Отображение пирамидки Виккерса предоставляет дополнительную возможность непосредственной проверки состояния индентора. Любые дефекты на инденторе, например надломы граней, идентифицируются сразу так, чтобы можно было избежать неправильных измерений с самого начала.