Внимание!

Внимательно прочитайте руководство по ремонту (доступна к скачиванию инструкция на английском языке TROUBLESHOOTING AND REPAIR MANUAL), прежде чем приступать к ремонту инвертора плазменной резки TELWIN TECNICA PLASMA34 KOMPRESSOR. Ремонт должен выполнять опытный специалист. Помните, при проверке плазморез находится под напряжением, можно случайно коснуться оголенных частей, что чревато поражением электрическим током.

Общие указания по ремонту инвертора плазменной резки

Правила проведения ремонта:

a) Когда берете в руки электронные компоненты (IGBT транзисторы, силовые диоды) не забывайте о том, что на вашем теле может присутствовать статическое напряжение. Используйте защитные средства.

б) Не забывайте покрывать тонким слоем термопасты место соединения деталей и радиаторов.

в) При замене мощных резисторов, необходимо делать отступ от платы не менее чем 3 мм.

г) Если удаляете силиконовые клеевые прослойки при ремонте, нанесите их потом повторно на тоже место.

д) Когда паяете, помните, что не допускается перегревать детали (перегрев- температура в 300 градусов более 10 секунд)

е) Внимательно и последовательно разбирайте и собирайте элементы инверторного плазмореза. Лишних деталей быть не должно.

ж) Демонтируя детали, располагайте их так, чтобы потом можно было собрать их в обратном порядке. Неисправные детали замените (обозначение где, что, указано в конце руководства).

и) Не пытайтесь усовершенствовать плазморез.

к) Технические характеристики плазмореза при необходимости можно найти в

инструкции по эксплуатации

л) Не трогайте оголенные части аппарата, когда он находится во включенном состоянии.

Ремонт

1 Разборка аппарата

Операции по разборке должны выполняться на обесточенном аппарате опытным мастером:

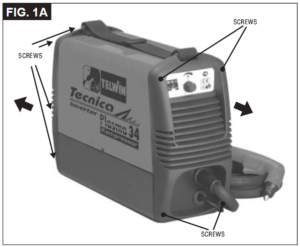

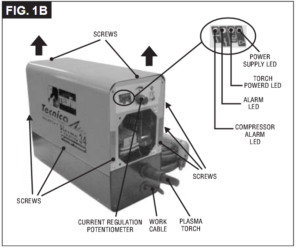

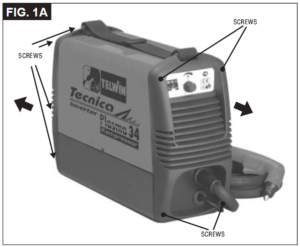

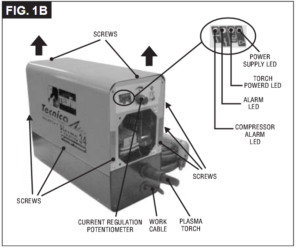

— Отверните 8 шурупов передней и задней крышки (см. рис. 1A)

— Отверните 8 шурупов кожуха (см. рисунок 1B)

— Кожух потяните вверх

После проведения ремонтных работ соберите все в обратном порядке.

Обратите внимание, что часть саморезов с зубчатой юбкой. Юбка нужна для более надежного заземления кожуха.

2 Чистка

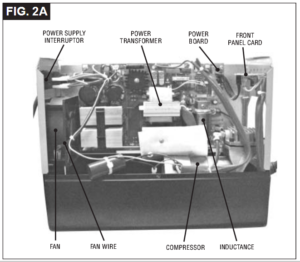

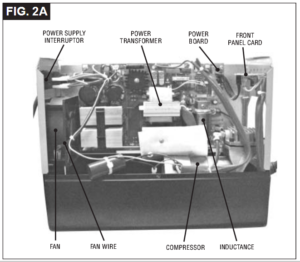

Как следует очистить внутренности прибора. Используйте сухой сжатый воздух для очистки платы и компонентов от пыли. Давление воздуха не должно быть слишком сильным, иначе можно повредить радиодетали или плату. Не забудьте также проверить и очистить вентилятор (FAN на рису. 2A) и отверстия для вентиляции.

3 Визуальный осмотр

Посмотрите, нет ли следов механической деформации или вмятин. Нет ли случайно отсоединившихся разъемов. Убедитесь, что внутри прибора кабель питания не отключен и не поврежден, а вентилятор исправно работает при включенной машине.

Осмотрите радиодетали и провода: нет ли признаков их повреждения или обугливания

:

- Выключатель питания (POWER SUPPLY INTERRUPTOR см. рисунок 2А)

Мультиметром проверьте работоспособность выключателя.

Возможная причина поломки: механическая либо электрическая, вследствие воздействия большого тока (например, замкнуло выпрямитель или IGBT транзисторы).

- Потенциометр (CURRENT REGULATION POTENTIOMETR см. рис. 1B)

Возможная причина поломки – механическое повреждение.

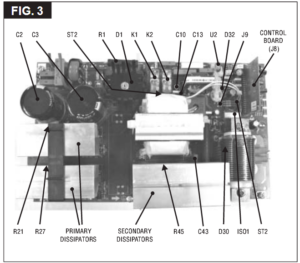

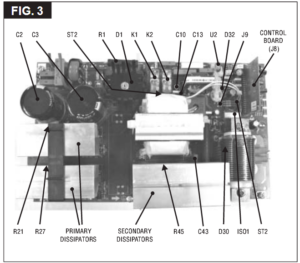

- Реле (К1, К2 см. рисунок 3). Мультиметром проверьте работоспособность реле. Возможная причина поломки та же, что и выключателя питания.

- Конденсаторы (С2, С3 см. рис. 3)

Возможные причины поломки:

– механическое повреждение;

— превышение напряжения сети питания прибора;

— сломанный контакт одного из конденсаторов приводит к выходу из строя обоих;

— высыхание (старение);

— перегрев из-за внутреннего отказа

- IGBT транзисторы (Q1, Q2 см. рисунок 3)

Возможные причины поломки:

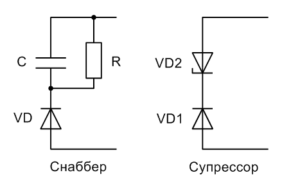

— неисправность снаббера;

— неисправность драйвера;

— перегрев из-за не достаточного охлаждения вследствие плохого прилегания к радиатору;

— перегрев из-за несоблюдения режимов работы прибора (неправильной эксплуатации).

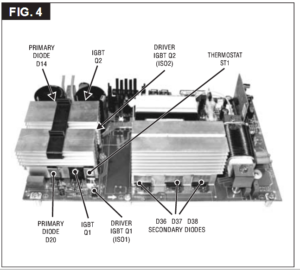

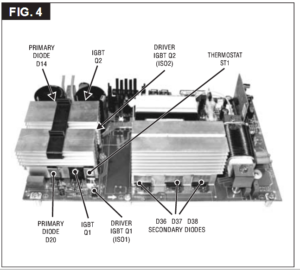

- Диоды первичной цепи силового трансформатора (D14, D20 см. рисунок 4)

Возможные причины поломки:

— перегрев из-за несоблюдения режимов работы прибора (неправильной эксплуатации)

- Диоды вторичной цепи силового трансформатора (D36, D37, В38 см.рисунок 4)

Возможные причины поломки:

— неисправность снаббера;

— неисправность IGBT транзисторов из-за не достаточного охлаждения вследствие плохого их прилегания к радиатору;

— неисправность выходной цепи (цепи горелки)

- Силовой трансформатор и LC- фильтр (см. рисунок 2A)

- Компрессор (см. рисунок 2A).

4 Проверка соединений

Проверьте все соединения и надежность крепления разъемов (не плотные соединения могут привести к перегреву разъемов)

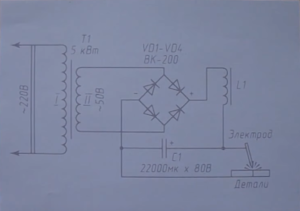

5 Измерения на выключенном приборе

A) Мультиметром в режиме прозвонки проверьте следующие элементы:

— мост выпрямителя D1 (см. рисунок 3);

— IGBT транзисторы Q1, Q2 (см. рисунок 4) на отсутствие к.з. между выводами коллектор-затвор и между выводами эммитер-коллектор;

— диоды вторичной цепи силового трансформатора D36, D37, В38 между анодом и катодом (см. рисунок 4). Их можно проверить без выпаивания, один щуп соедините с радиатором, на котором они установлены, другой щуп с анодом диода.

— VIPer микросхему U2 (см. рисунок 3) на отсутствие к.з. между 3 и 4 ногой, и между 4 и 2 ногой

Б) Мультиметром в режиме омметра проверьте следующие элементы:

— резистор R1-47Ом (резистор цепи зарядки конденсаторов C2, C3,C4 см. рисунок 3);

— резисторы R21, R27-22 Ома (резистор снаббера первичной цепи силового трансформатора см. рис. 3);

— резисторы R45-22 Ома (резистор снаббера вторичной цепи силового трансформатора см. рис. 3);

— термореле ST1 IGBT транзисторов см. рисунок 4).

Очистите контакты и измерьте сопротивление между 2-умя выводами. Сопротивление должно быть приблизительно нулевым.

— термореле ST2 силового трансформатора см. рисунок 3). Очистите контакты и

измерьте сопротивление между 2-умя выводами. Сопротивление должно быть примерно нулевым.

6 Измерения на включенном приборе

Соблюдайте правила техники безопасности, аппарат находится под напряжением. Во время проведения работ будьте предельно внимательны и сконцентрированы.

Далее проверьте силовую и управляющую части прибора

6.1 Подготовка

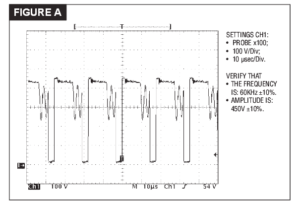

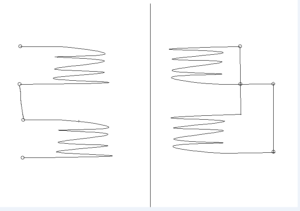

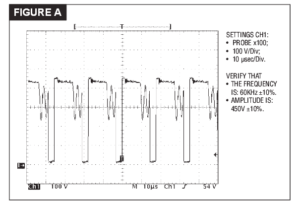

A) Используйте осцилограф с измерительным щупом х100, подключите между

корпусом микросхемы U2 (щуп) и точкой J9 (земля). Точка находится на плате возле ISO1 (см. рисунок 3).

Б) Возьмите мультиметр и установите режим измерения постоянного напряжения. Щупы установите между точками на плате OUT+ и OUT-.

В) Поверните потенциометр в положение максимального тока

Г) Подключите питающий кабель аппарата к автотрансформатору 0-300В

Не забывайте, что во время проведения тестов, нельзя касаться токоведущих частей.

6.2 Измерения

А) Включите автотрансформатор (ползунок автотрансформатора должен быть в нулевом положении), включите питание аппарата, а затем постепенно увеличивайте напряжении до 230В.

Убедитесь:

— Светодиод питания D2 – POWER SUPPLY LED загорается (см. рисунок 1B);

— вентилятор работает;

— реле К1 исправно (см. рисунок 3)

— для напряжений близких к номинальному (230В ±15%), плазморез не выдает ошибку, желтый светодиод D26, ALARM LED см. рисунок 1B не горит. А вот если эта лампочка горит и не гаснет, то это может быть вызвано неисправностью в плате управления (независимо от исхода теста, приступайте к следующим измерениям).

Б) Убедитесь, что при нажатии на кнопку горелки реле K2 и компрессор работают. Если компрессор не срабатывает, то возьмите мультиметр и измерьте напряжение между клеммами J6 и J7, оно должно равняться напряжению сети 230 В переменного тока. Если напряжение соответствует 230 В, а компрессор не работает, то компрессор не исправен. Если напряжение в точках около 0 или отличное от сетевого, то проверьте работоспособность реле K2. Неисправность также может быть в плате управления.

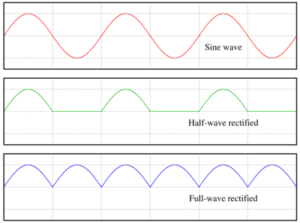

В) Отсоедините разъемы J6 и J7 от силовой платы (вы отключили питание компрессора). Убедитесь, что, при нажатии на кнопку горелки показания осциллографа соответствуют рисунку А.

Учтите, что нажатие на кнопку не должно превышать 8 секунд. Если необходимо посмотреть осциллограмму еще раз, то повторно нажмите на кнопку горелки. Если сигнала нет, то возможно вышла из строя VIPer микросхема U2 (см. рисунок 3)

Г) С помощью мультиметра, установленного в режиме измерения постоянного

напряжения, убедитесь что:

— напряжение между выводами точки J9 (-) и катодом диода D32 (+) равно 13 Vdc ± 5% (см. рисунок 3)

— напряжение между разъемом PT1 (-) и катодом диода D30 (+) равно 12,5 Vdc ± 5%

— напряжение на конденсаторе С10 равно 29 Vdc ± 5%

— напряжение на конденсаторе С13 равно 29 Vdc ± 5%

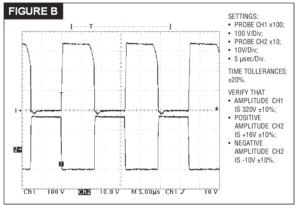

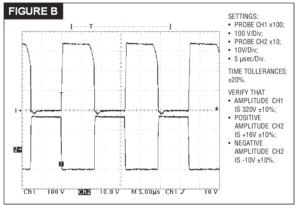

Д) Используйте двухканальный осциллограф для дальнейшего исследования.

Соедините щуп CH1(x100) с коллектором IGBT транзистора Q1, а щуп CH2(x10) с затвором, заземление обоих щупов подключите к эмиттеру.

Е) Нажмите на кнопочку горелки, и посмотрите внимательно на экран осциллографа. Форма волны должна быть такая же, как на рисунке B.

Ж) Повторите этот тест на транзисторе Q2. Если сигнал будет отсутствовать, то это может свидетельствовать о неисправности драйвера IGBT транзистора (см. рисунок 4) или же неисправности платы управления (см. CONTROL BOARD на рисунке 3). Если неисправна плата управления, не мучайтесь с её ремонтом, замените ее целиком, если есть такая возможность.

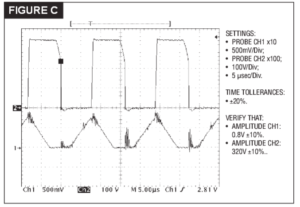

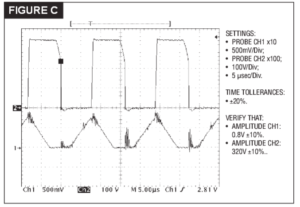

З) Используйте двухканальный осциллограф для дальнейшего исследования. Соедините щуп CH1(x10) с контактом 9 разъема J8 (см. CONTROL BOARD на рисунке 3), а землю щупа соедините с точкой J9. Соедини щуп CH2(x100) с коллектором транзистора Q1, а землю щупа с эмиттером.

И) Нажмите на кнопочку горелки и посмотри внимательно на экран осциллографа. Форма волны должна быть такая же, как на рисунке C, а выходное напряжение на выходе OUT и OUT + равно 750 Vdc ± 5%.

К) Включите прибор снова и убедитесь, что не включается аварийный режим (желтый светодиод D26, ALARM LED см. рисунок1B не горит). Если же желтый светодиод все равно горит и плата управления исправна, то неисправность также может быть в оптопаре ISO1 (см. рисунок 3).

7 Ремонт, замена плат

Если ремонт платы не целесообразен, она подлежит замене. На каждой плате есть белый стикер, на стикере есть шестизначный идентификатор платы. Запросите по этому коду запчасть у производителя (Telwin может поставлять совместимые платы, которые аналогичны, но имеют отличный от запрошенного код). Telwin не продает отдельно платы управления, они идут под одним артикулом совместно с силовой платой. Стоимость такого комплекта равна половине стоимости аппарата.

Перед тем как устанавливать плату проверьте ее визуально, не былали она повреждена в процессе транспортировки. Все платы проверяются производителем, поэтому если при замене плазморез остается неисправным, то дело было не в плате и Вам придется искать неисправность дальше.

Не меняйте настроек платы, если в этом нет особой необходимости.

7.1 Извлечение силовой платы.

Вытаскивать плату из аппарата следует так:

— отключите питание, затем отсоедините все разъемы от платы;

— отключите все связывающие проводки (например, провода питания от выключателя)

— открутите 5 гаек крепления платы см. рисунок 2B

— открутите 2 гайки проводов горелки см. рисунок 2B

— вытяните плату вверх

Сборку выполняйте в обратном порядке. Помните про гайки с зубчатыми шайбами, они предназначены для лучшего заземления

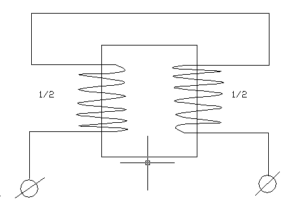

А) Замена IGBT транзистора и диодов первичной цепи силового трансформатора см. рисунок 4. Два IGBT транзистора закреплены на 2-ух разных радиаторах. Если необходимо заменить один, то меняйте оба.

Б) Открутите радиатор от платы для замены Q1 см. рисунок 4, не теряйте дистанцирующие столбики

-открутите радиатор от платы для замены Q2 см. рисунок 4, не теряйте дистанцирующие столбики

— отпаяйте Q1, Q2, D20, D14 (удалите припой с ножек элементов и отверстий платы).

— уберите радиаторы с платы вместе с элементами

— открутите винты фиксации транзисторов к радиатору

Перед заменой IGBT транзисторов убедитесь, что они не повреждены:

— мультиметром в режиме прозвонки убедитесь, что нет к.з. между выводами 1 и 3 (выводы соответствует затвору и эммитеру транзистора)

— также, резисторы R22 и R29 могут быть повреждены и /или диоды D12, D15, D17, D19 могут не выполнять функцию стабилитрона (это должно быть выявлено в предыдущих тестах)

— очистите радиатор и осмотрите не повреждены ли контактные площадки;

— нанесите теплопроводящую пасту на новые элементы и «причпокните» их на свое место при установке D14 и D20 смотрите, чтобы диоды были изолированы от радиатора, не забудьте поставить на место прокладки;

— установите радиатор на место;

— припаяйте элементы к плате;

— откусите излишки ног, проверьте незамкнуты ли контакты припоем (между затвором и эмиттером) .

B) Замена диодов вторичной цепи силового трансформатора см. рисунок 4. Эти диоды также установлены на радиаторе, если один диод испорчен, то меняйте все:

— открутите винты крепления радиатора;

— выпаяйте диоды из платы (удалите припой с ног элементов и отверстий платы);

— уберите радиаторы с платы вместе с элементами;

— снимите диоды с радиатора;

— очистите радиаторы и осмотри не повреждены ли контактные площадки;

— используйте теплопроводную пасту для установки новых диодов;

— установите диоды обратно на радиатор;

— аккуратно закрепите радиатор на плате;

— аккуратно припаяйте элементы;

— откусите излишки ног, проверьте незамкнуты ли припоем контакты (между катодом и анодом) . Убедитесь, что резистор R45 и конденсатор С43 снаббера хорошо припаяны к плате.

Г) Демонтаж платы управления см. рисунок 3

Если возникает неисправность в плате управления мы рекомендуем заменить её.

Распаяйте соединение на силовой плате, затем вытащите плату управления, вставьте

новую и припаяйте обратно. Соблюдайте перпендикулярность установки.

D) Демонтаж платы индикации FRONT PANEL CARD см. рисунок 2A

Если есть неисправность в плате индикации и нужен её ремонт, снимите плату:

— отключите прибор, отсоедините все провода от платы;

— снимите ручку регулятора с передней панели;

— открутите гайку потенциометра и демонтируйте плату;

Тестирование аппарата:

Испытания должны проводиться при полностью собранном плазморезе до закрытия крышки корпуса. Он должен быть обесточен.

1.1 Подготовка к тестированию

A) Отсоедините разъемы J6 и J7 от силовой платы (Вы отключили питание компрессора)

Б) Подключите генератор статической нагрузки.

В) Используйте двухканальный осциллограф для дальнейшего исследования.

Соедините щуп CH1(x100) с коллектором, землю соедините с эмиттером IGBT транзистора Q1, а щуп CH2(x10) с контактом 9 разъема J8 (см. CONTROL BOARD на рисунке 3), а землю соедините с точкой J9.

Г) Мультиметр установите в положение измерения постоянного напряжения Щупы воткните между точками на плате OUT+ и OUT-.

Д) Включите кабель питания в розетку

Включив плазморез не касайтесь токоведущих частей, дабы не получить удар током.

1.2 Тестирование

А) Минимальный нагрузочный тест

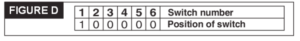

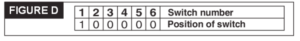

— настройте статическую нагрузку генератора согласно рисунку D;

— установите потенциометр в минимальное значение тока и включите кнопку пуска плазмореза;

— Включите статический генератор, нажмите кнопочку горелки и убедитесь:

— желтый светодиод D35 засветился (см. рисунке 1B);

— выходной ток 15 Аdc ± 15% и напряжение на выходе 86 Vdc ± 5% в течении примерно 2 сек ± 10%

— по истечении 2 секунд выходной ток измениться до 7,5 Аdc ± 30%

— отключите резистивную нагрузку генератора

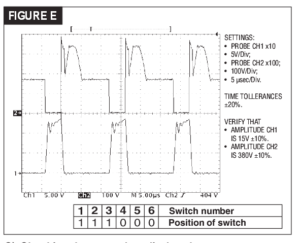

B) Номинальный нагрузочный тест

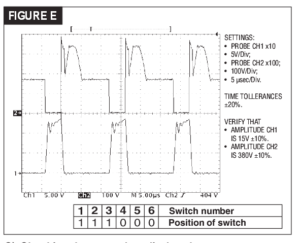

— настройте статическую нагрузку генератора согласно рисунку E;

— установите потенциометр в максимальное значение тока и включите аппарат;

— Включите статический генератор, нажмите кнопку горелки и убедитесь:

— форма кривой на осциллографе соответствует рисунку E;

— выходной ток 20 Аdc ± 5% и напряжение на выходе 88 Vdc ± 5%;

— отключите резистивную нагрузку генератора и выключите питание плазмореза

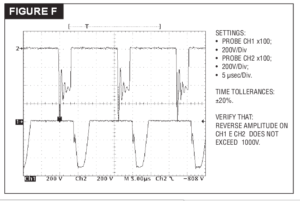

С) Проверьте диоды вторичной цепи силового трансформатора

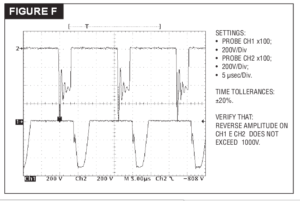

Используйте двухканальный осциллограф для дальнейшего исследования.

Соедините щуп CH1(x100) с анодом диода D37, щуп CH2x100 с анодом диода D38. Заземление обоих подключите к радиатору, на котором они установлены;

— настройте статическую нагрузку генератора согласно рисунку E;

— установите потенциометр в максимальное значение тока и включите прибор;

— включите статический генератор, нажмите кнопочку горелки и убедитесь:

— форма кривой на осциллографе соответствует рисунку F;

— отключите резистивную нагрузку генератора и выключите питание плазмореза

D) Проверка временем и сборка аппарата

Установите статическую нагрузку генератора согласно рисунку E, включите генератор, установите потенциометр в максимальное значение тока и включите прибор. Дождитесь пока не сработает термозащита (плазморез войдет в аварийное состояние). Убедитесь, все ли на своих местах и закройте крышку плазмореза.

E) Тест резки

Проверьте, работает ли компрессор и как режет аппарат