Переход к разделам статьи:

Полуавтоматическая сварка с каждым годом завоевывает все большую популярность у сварщиков. И это не удивительно, полуавтомат дает преимущества по сравнению с традиционными способами сварки (ММА и TIG):

- Высокая скорость, удобство и простота работы;

- Электродная проволока выполняет роль одновременно электрода и присадочного материала;

- Полуавтоматическую сварку быстро осваивают новички, показывая высокие результаты даже после нескольких валиков;

- Сварка тонкого металла толщиной менее 1 мм (мегапопулярно при сварке кузовного автомобильного железа). Читайте статью «Кузовной ремонт автомобиля своими руками» .

- Высокое качество швов;

- Возможность сварки в различных режимах;

- При использовании порошковой самофлюсующейся проволоки не требуется принудительная подача газа и отпадает необходимость в перевозке габаритных и тяжелых баллонов. Вы берете с собой только сварочный аппарат и проволоку, намотанную на еврокатушке, что особенно удобно при работе сварочной бригады на выезде.

Однако, несмотря на все перечисленные преимущества вы никогда не получите швы с высокими механическими и физическими свойствами, если допустите ошибку при выборе электродной проволоки. Каковы же критерии выбора проволоки для полуавтомата?

Перечислим по порядку:

- Проволока должна максимально соответствовать химическому составу основного металла или детали.

- Проволока должна быть произведена с учетом требований отечественных ГОСТов и зарубежных стандартов.

- Условия хранения проволоки должны быть соблюдены.

Сварка черного металла

Надо сказать, что черный металл занимает 90% всего выпускаемого в России проката. Поэтому проволока для сварки черного металла (исключая чугун) является одной из самых востребованных у сварщиков. Варят ей и в быту, и практически во всех сферах народного хозяйства страны: она незаменима в машиностроении, авиастроении, автомобилестроении и сервисном обслуживании и т.д.

Сварку низко- среднеуглеродистых сталей с содержанием углерода до 0,45% (ст.3, ст5, ст.10 …ст.45) и низколегированных сталей с общим содержанием легирующих элементов до 2,5% (06Г2СЮ, 20ХГС, 12ГН2МФАЮ и т.д.) осуществляют проволокой Св-08ГС, либо Св-08Г2С контроль качества которой в нашей стране регулирует ГОСТ 2246-70. Следует отметить, что в ряду углеродистых сталей попадаются и трудносвариваемые марки, например, ст.6; МСт.6; КСт.6; БСт.6, а также ст.45, т.к. в их состав входит от 0,38 до 0,49% углерода, что, безусловно, очень много. При сварке их нельзя перегревать, нужно к ним применять предварительный подогрев и немедленную термообработку после сварки.

Принцип газовой защиты

Защитная среда – 100% С02.

Процесс сварки в углекислоте был изобретен советскими инженерами Любавским и Новожиловым. Метод стал мгновенно популярен во всем мире из-за дешевизны углекислого газа, в отличие от дорогостоящего аргона, который до нововведения чаще всего использовался, так как сварка в среде гелия стоила еще дороже.

Если в аргонодуговой сварке стоит задача максимально оградить сварочную ванну от вредного влияния кислорода, потому как он является очень вредным элементом, то при полуавтоматической сварке в СО2 задача меняется на диаметрально противоположную: как можно больше окислить ванну, а потом вывести кислород с помощью содержащихся в проволоке Св-08Г2С раскислителей кремния и марганца. Именно они, благодаря своей активности, образуют соединения с кислородом и выводят его на поверхность жидкого металла в виде шлака. Как говорят в народе «клин клином вышибают». Иногда, для стабилизации сварочного процесса применяют не чистый СО2, а смесь на основе аргона 85%Аr+15%CO2.

Омедненная поверхность

Большинство проволоки для сварки черного металла покрывают тонким микронным слоем гальванической меди. Бытует мнение, что медь предназначена для хорошего электрического контакта в паре « наконечник-проволока» и защиты от петтинговой коррозии, которая очень быстро поражает незащищенную проволоку при хранении ее в складских условиях, где и температура низкая и влажность высокая. Сырость – хорошая среда, способствующая интенсивному протеканию электрохимических процессов разрушения металла. А варить проволокой, которая то тут, то там изъедена ржавчиной – еще то «удовольствие», шов получится неудовлетворительным с включениями и тому подобным. Однако, несмотря на мнение, что медь защищает, и об этом пишут многие интернет магазины, на самом деле, покрытие даже ускоряет механизм разрушения, так как возникает ЭДС-индукции на границе сталь-медь и кислород попадает через многочисленные поры в омедненном слое. Поэтому, если не хотите, чтобы ваша проволока испортилась, придерживайтесь рекомендаций производителя, храните еврокатушку в герметично закрытом полиэтиленовом пакете с добавлением силикагеля.

От качества меди зависит сохранность подающего механизма полуавтомата, равномерность подачи проволоки в зону сварки и, в итоге, качество швов. Дешевая проволока от некачественных китайских производителей, как правило, имеет толстое меднение из-за удешевления технологического процесса производства, из-за этого покрытие сильно пылит, образует хлопья или чешуйки. Чтобы уйти от проблемы компания ЭСАБ разработала проволоку, которая выпускается без каких-либо покрытий.

У кого стоит брать?

Качественная проволока выпускается американской компанией Lincoln Electric и европейскими компаниями ESAB, Cloos, ISAF и т.д.; крупными китайскими промышленными гигантами Jasic, FARINA WELDTEC, Riland и т.д.

Что выбрать? Зарубежные аналоги св-08Г2С

Омедненная проволока OK Autrod 12.51 от шведской компании ESAB. Высокое качество – высокая цена.

Чтобы охарактеризовать данный продукт, достаточно отметить, что компания ESAB стояла у истоков электродного производства. Оскар Челльберг, основатель компании, стал фактически первым, кто представил на суд широкой общественности законченный вариант электрода с покрытием для ручной сварки. С тех пор и по сегодняшний день компания остается новатором, локомотивом прогресса, а бренд ESAB стал синонимом качества.

Документы, подтверждающие качество OK Autrod 12.51:

- ГОСТ 2246-70;

- EN ISO 14341-A: G 38 2 C1 3Si1

- AWS A5.18: ER70S-6

- Сертификаты ВНИИЖТ и НАКС.

Химический состав OK Autrod 12.51:

C — 0,06-0.14

Si — 0.8-1.0

Mn — 1.4-1.6

Количество серы и фосфора понижено не более 0.25% для каждого элемента соответственно.

Мех.свойства:

Предел текучести: 470 МПа

Предел прочности: 560 МПа

Относительное удлинение: 26%

Ударная вязкость:

+20°C 130 Дж/см2

-20°C 90 Дж/см2

<p>-30°C 70 Дж/см2

Среди китайских представителей приемлемым соотношением цены-качества обладают проволоки Farina ER70S-6 и Deka ER70S-6.

Рекомендации по подготовке и сварке деталей из черного металла:

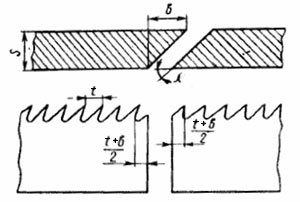

Подготовку кромок сварного соединения выполняют по ГОСТ 5264-80 (pdf). Там же вы найдете рекомендации по величине угла и глубины снятия фаски, по зазорам и целесообразности применения того или иного соединения. Металл должен быть зачищен на расстоянии до 30 мм от границ разделки. Зачистку выполняют зачистным кругом на болгарке, либо же щеткой с металлической щетиной до чистого блестящего металла. Грязь, масло, коррозия, лакокрасочные покрытия и загрязнения другого характера не допускаются и подлежат удалению. Если сварка особо ответственная, поверхности можно обезжирить в любом доступном растворителе: уайт-спирите, бензине, нефрасе, ацетоне и т.д.

Сварку ведут короткой дугой, т.е. расстояние от сопла горелки до поверхности свариваемого соединения должно быть минимальным. Чтобы уменьшить не полезный расход присадочного материала на разбрызгивание металла сварочной ванны необходимо обеспечить беспрерывный струйный перенос и держать расход защитного газа в диапазоне 10-15л/мин для электродной проволоки диаметром 0,8-1,2 мм. Дальнейшее увеличение давления газа и, соответственно, скорости его истечения провоцирует турбулентный поток, что отрицательно влияет на стабильность сварочного процесса и качество шва (вследствие окисления металла появляются многочисленные поры и раковины). Увеличение давления оправдано только в тех случаях, когда приходится работать на сквозняке. Если работаете на отрытом воздухе в ветреную погоду, используйте защитные экраны.

Уменьшение давления так же провоцирует возникновение дефектов из-за недостаточной защиты. Установите газовую линзу на горелку для более эффективной газовой защиты.

Сварка тонколистовой стали осложняется ее склонностью к большим короблениям. Деформации возникают вследствие сильного локального разогрева дуговым разрядом при том, что остальная часть листа остается относительно холодной. Использование импульсного режима, а также настройка величины индуктивности на некоторых аппаратах позволяет снизить тепловложение в металл и обеспечить качественное сварное соединение тонкого металла от 0,5 мм без дефектов, сквозных прожогов, с минимальными термическими поводками листа. Также снижает коробления металла предварительный и сопутствующий подогрев газовой горелкой, а послесварочный прогрев или проковка препятствует развитию горячих трещин.

Сварка чермета порошковой проволокой

Как уже было сказано, сварка флюсующей проволокой не требует дополнительной подачи газа в зону сварки, соответственно, не нужно морочить голову с объемными и тяжелыми газовыми баллонами, использовать транспортные средства и спецтару для их перевозки. Очевидно, что снимается множество проблем при работе бригады сварщиков на выезде. Однако, использование флюсующей проволоки – это всегда вынужденная мера. Каждый специалист вам скажет, что качество швов с такой проволокой никогда не станет таким же, как при сварке с углекислотной защитой или при аргонодуговой сварке. Поэтому нередки случаи, когда дополнительно защищаются подачей СО2

Что представляет собой самофлюсующаяся проволока – это трубка из низкоуглеродистого металла, сердечник которой заполнен порошком. Сначала плавится металл, вследствие своей высокой электропроводности, затем порошок, выделяя при этом необходимый для защиты газ для правильного формирования металла ванны. Получается почти то же самое, что и при РДС (ММА) электродом с обмазкой, только там флюсующее вещество находится снаружи металлического прутка, а здесь — внутри и вольт-амперная характеристика источников питания разная. Состав порошка: рутил, металлическая пыль или др. состав.

Хочу приобрести такую проволоку, что спрашивать в магазине?

Спрашивайте E71T-GS. Данная маркировка используется согласно американскому стандарту AWS A5.20.

Какую полярность выбрать для сварки порошковой проволокой?

Для E71T-GS применяют ток DC и обратную полярность, однако, полярность зависит от состава флюсового сердечника.

Характеристики E71T-GS

Хим.состав, %:

C — 0,3

Mn — 0,78

Si — 0,17

P — 0,01

S — 0,015 Al — 1,8

Мех.свойства шва:

Предел текучести ?0.2 (MПа): ? 400.

Временное сопротивление разрыву ?b (MПа): 490-660

Какая предварительная подготовка?

Необходимо поменять полярность на полуавтомате. Следуйте инструкции, прилагающейся к оборудованию, однако, на большинстве аппаратов полярность меняется в отсеке подающего механизма, путем откручивания клеммы «+» и клеммы » — » и переброски их местами.

Проточенная в прижимном ролике канавка под проволоку должна соответствовать ее диаметру. Усилие прижатия уменьшают, так как по понятным причинам проволока более пластичная, чем цельнометаллическая и может легко деформироваться.

Наконечник устанавливается после протяжки проволоки, когда ее кончик уже выглядывает из горелки.

Сопло ставить не нужно по понятным причинам.

После сварки на кончике проволоке образуется шарик, который препятствует зажиганию дуги. Чтобы осуществить повторную сварку, нужно аккуратно обрезать шарик кусачками и только после этого приступить к работе.

Полуавтоматическая сварка нержавейки

Проволока Св.-06Х19Н9Т

Нержавейку чаще всего варят проволокой Св.-06Х19Н9Т, Св.-04Х18Н9, Св.-01Х19Н9 по ГОСТ 2246-70

Так как мы с вами сильно зависим от импорта, то часто можно встретить в продаже следующие аналоги:

- по американскому стандарту — ER 308L Si;

- по немецкому DIN 8556 — CrNi 19 9;

- по европейскому EN 12072: 19 9 L Si;

Под какими названиями вы можете встретить эту проволоку в продаже? Это:

- MIG Er-308 LSi

- Thermanit X UTP A 63;

- OK Autrod 16.12;

- Bohler Thermanit H-347;

- THYSSEN KRUPP ER 308;

- Thermanit JE-308L Si

Сваривают этой проволокой в основном хромоникелевые нержавейки типа Ст. 03Х17Н14М2, Ст.03Х18Н11, Ст.06Х18Н11, Ст.08Х18Н10Т, Ст.12Х18Н10Т или аналогичные стали по стандарту AISI 304, 304L, 316L, 321; гораздо реже можно встретить маркировку 1.4301, 1.4306, 1.4404, 1.4541 по EN 10088.

При сварке данных сталей с соблюдением технологического процесса указанные в нормативной документации механические и физические свойства шва гарантируются. Возможна также сварка сталей типа 20Х13, 30Х13 и подобных, но свойства не гарантируются.

Хим.состав, % (MIG Er-308):

С — до 0,06; Si — 0,5-1,0; Mn — 1,0-2,0; Cr — 18,0-20,0; Ni — 8,0-10,0; Mo — до 0,25; Ti — до 0,2; S — до 0,018; P- до 0,025; Cu -до 0,25

Мех.свойства шва (MIG Er-308):

Врем. сопр. разрыву: 580 MПа

Относ. удлинение: 42%

Следует отметить, что здесь, так же как и с черными сталями, следует руководствоваться правилом, которое гласит, что химический состав присадки должен соответствовать основному металлу. Однако, идеальный вариант – когда легирующих элементов в проволоке на 1-2% больше, все-таки несколько процентов никеля, хрома, титана и прочих добавок в процессе сварки выгорает.

Какие достоинства проволоки Св.-06Х19Н9Т?

- При сварке коррозионностойких нержавеющих сталей существует проблема межкристаллитной коррозии – это один из опаснейших видов электрохимического разрушения, когда коррозия распространяется по границам зерен металла. Коварность этого процесса как раз и состоит в том, что он проходит незаметно человеческому глазу, а в итоге деталь просто рассыпается изнутри. Низкое содержание углерода в проволоке препятствует распространению этого «зла».

- Оптимальное соотношение хрома и никеля придают шву высокую устойчивость к коррозии.

- Наплавленный металл отличается высокой прочностью с сохранением достаточной пластичности и вязкости, поэтому, как правило, термообработка для снятия внутренних напряжений после сварки не требуется.

- Кремний положительно влияет на смачиваемость кромок соединения и жидкотекучесть сварочной ванны.

- Устойчивость в криогенных условиях: узлы можно эксплуатировать при температурах близких к абсолютному нулю (по Кельвину 0) – до минус -269 ° С.

- Верхний предел температур не такой поразительный – до 350 ° С.

Где применяется сварка нержавейки?

В нефтехимической, фармацевтической и пищевой промышленности. В атомобиле- и машиностроении, авиации и т.д. Это могут быть трубопроводы и резервуары под давлением, элементы механизмов различных промышленных аппаратов, выхлопные системы автомобилей и тому подобное.

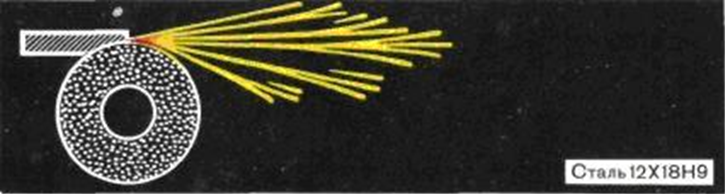

Как правило, чаще всего применяют пищевую нержавейку типа 12Х18Н10Т, так как она имеет высокие антикоррозионные свойства в условиях повышенной влажности, в воде, в слабых кислотах, таких как угольная кислота (Н2С03) или синильная кислота (HCN), уксусная (CH3COOH), а также в растворах с небольшим содержанием сильных кислот, например, соляная кислота.

Однако, если требуется высокая прочность применяется ст.14Х17Н2, которая после закалки дает до 40 HRC,а после отпуска до 35 …36 HRC, при этом обладает схожими физическими свойствами с аустенитной сталью 12Х18Н10Т.

Если требуется высокая устойчивость оборудования к воздействию сильных кислот (соляная, серная кислоты и т.д.) сталь дополнительно легирую молибденом: получают стали типа 10Х17Н13М3Т, 03Х17Н14М3, 07Х18Н13М2, 15Х14Н14М2ВФБГ или американские аналоги AISI 316Ti; AISI 316; AISI 316 L и т.д. Также молибден повышает износостойкость и устойчивость при нагреве до 400 градусов по Цельсию. Для сварки таких сталей применяется, соответственно, легированная Мо проволока — Св-04Х19Н11М3 (ER-316).

Подготовка деталей под сварку

Сходна с подготовкой низкоуглеродистых и низколегированных сталей с малым содержанием углерода, однако, нужно учитывать склонность нержавейки к высоким деформациям и объемным изменениям при нагреве. Поэтому при сварке толстой нержавейки предусматривайте зазоры, иначе появление трещин в металле шва неизбежно.

Защитная среда

При сварке сталей аустенитного класса используют смесь 98%Ar+2%СО2, для сталей ферритного класса — смесь 98%Ar+2%О2. В случае с ферритными сталями добавка в виде 2% углекислого газа приводит к науглероживанию сварочной ванны и возникновению межкристаллитной коррозии после кристаллизации шва.

Почему нельзя варить в чистом аргоне или углекислоте?

При сварке в Ar возникает проблема высокого поверхностного натяжения сварочной ванны, в результате швы получаются с прямыми углами «квадратной» формы с резким переходом к основному металлу детали, наблюдается также незначительное уменьшение глубины проплавления.

Сварка нержавейки в СО2 в западных учебниках вообще не встречается, зато есть такой опыт в материалах, которые нам остались в наследство от СССР. Там говорится, что сварка в СО2 применялась главным образом с целью удешевления сварных швов. Для того, чтобы связать углерод и вывести его в виде шлака на поверхность сварочной ванны, проволока обязательно должна быть легирована титаном. Как бы там ни было, это яркий пример неправильного подхода к сварке.

Особенности сварки

Стали системы «хром-никель» обычно свариваются хорошо, либо удовлетворительно. Они не требуют предварительного подогрева и последующей термообработки. Однако, они склонны к межкристаллитной коррозии и к горячим трещинам. Все эти проблемы возникают из-за чувствительности нержавейки к перегреву – сварку ведите на короткой дуге на высокой скорости. Используйте медный теплоотвод для уменьшения короблений. При сварке толстостенных конструкций применяйте многослойную сварку.

Дополнительная антикоррозионная защита

Часто после сварки и механической обработки швов возникает вопрос дополнительной антикоррозионной защиты для узлов, работающих в сложных условиях. В домашних условиях проще всего использовать специальные пасты. В промышленных — применяют более специфические способы:

- Пескоструйная обработка песком мелкой фракции;

- Шлифовка с целью улучшения класса шероховатости (чем выше класс, тем выше устойчивость к коррозии – это правило справедливо и для черных сталей);

- Пассивация.

Если использовать все эти три пункта вместе в последовательности: шлифовка – пескоструйка – пассивация можно получить наилучшие защитные свойства.

Сварка алюминия полуавтоматом

Полуавтоматическая сварка Al чаще всего встречается в промышленности, в частности она актуальна на производствах, которые занимаются выпуском изделий или конструкций из Al сплавов. ПА дает высокую скорость сварки и качество. ПА незаменим там, где требуется проходить в течение дня десятки метров швов. В быту же по- прежнему наибольшую популярность заслуживает аргонная сварка Аl.

Требования к оборудованию

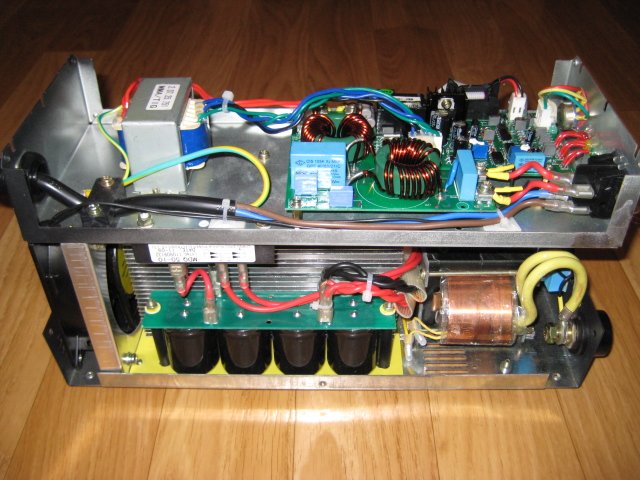

Сварка алюминия осложняется наличием трудноплавящейся оксидной пленки. Если средняя температура плавления алюминиевых сплавов, таких как Амг, АЛ9, АК6 и т.д. 500-600 градусов Цельсия, то температура плавления пленки больше более чем в 4 раза! Поэтому для нормальной работы без мучений вам потребуется приобрести инвертор с пульсовым режимом работы. Под воздействием короткого импульса пленка Аl203 растворяется, и каждая капля, которая отделяется от проволоки как бы «вдавливается» в поверхность детали. Актуален этот режим и при сварке тонкого металла, так как величина теплового вложения сильно снижена.

Всем известно, что Al обладает невероятно высокой величиной теплопроводимости, т.е он забирает и отдает тепло практически мгновенно. Потребуется достаточно мощный сварочник, чтобы его расплавить, берите не менее 200А, а крупные алюминиевые детали, например, литейные корпуса все-равно придется предварительно подогревать на 250 -350 градусов в печи с нагревом электросопротивлением типа СНОЛ.

Есть ли какие-то особенности в подготовке деталей и оборудования?

Кромки сварного соединения необходимо предварительно подготовить. Если толщина соединения большая, делают скос кромок- фаски на требуемую глубину провара. Величина раскрытия разделки – чем больше, тем лучше- обычно 60 градусов. При малом угле раскрытия практически неизбежны внутренние непровары у основания разделки, ведь одна из особенностей сварки алюминия – капля, которая отделяется от проволоки, большого размера, это также причина того, что невозможно обеспечить малый катет шва без механической его обработки при сварке Al.

После мех. зачистки щеткой пленка восстанавливается очень быстро, поэтому варить нужно сразу. Если поверхности обрабатываются химически: промывка – едкий натр- азотная кислота- промывка, то разрыв между подготовительной операцией и сваркой может быть продлен до 24 часов. Также допускается сварка без какой – либо подготовки, единственное обязательное требование: металл должен быть чистый, без грязи, масла и др. загрязнений, и без следов коррозии ( да, алюминий тоже корродирует, обычно это темные пятна).

При постоянной работе с алюминием необходимо использовать тефлоновый канал, который позволяет уменьшить трение проволоки о его стенки, наконечник устанавливают с учетом того, что проволока при нагреве претерпевает существенное объемное увеличение. Используйте ролик с U-образной дорожкой, чтобы избежать деформации и смятия проволоки в процессе ее протяжки.

Защитная среда

Аргон самого высокого сорта 99,993%Ar ГОСТ 10157-79. Для улучшения сварочно-технологических характеристик также используют смесь Ar+Ge.

Проволока

СВ-АК5 (Россия ГОСТ 7871-75) или ER4043 (Штаты AWS A5.10) предназначена для сварки литейных сплавов Al-Si-Mg в состав которых входит до 2% легирующих элементов, а также для сварки сплавов Al-Si c cодержанием кремния до 7%. После анодирования шов отличается по цвету.

Характеристики проволоки ER4043

Хим.состав, %:

Si- 4,5 -5,5;

Al — основа

Мех.свойства шва:

Предел текучести 55 Н/мм?;

Предел прочности 165 Н/мм?;

Удлинение 18%.

Проволока АМг5 (ГОСТ 7871-75) или ER 5356 (AWS A5.10)

Свойства:

- Кремний <0,1

- Марганец 0,15

- Железо <0,2

- Магний 4,9

- Алюминий — основа

- Предел текучести — 120 МПа

- Предел прочности — 265 МПа

- Удлинение 26%

Проволока предназначена для сварки сплавов Al-Mg с содержанием Mg от 3 до 5% : АМг3. АМг4, АМг5. При увеличении количества магния до 7% ухудшается свариваемость: кромки соединения плохо смачиваются, ванна трудноуправляема, после кристаллизации в сварном шве можно заметить дефекты.

Сплавы Амг не упрочняются термически. Это достаточно пластичный и легко деформируемый сплав. Однако после сварки он склонен к трещинообразованию, особенно, если сварные швы обрабатываются механически, например, токарной обработкой. Трещины могут быть незаметны при визуальном осмотре невооруженным глазом, для их идентификации могут потребоваться дополнительные методы исследования – например, цветная дефектоскопия.

Для снятия внутренних напряжений, согласно рекомендациям ВИАМ, после сварки применяют отжиг при температуре 200-350 градусов в течение 1-3 часов.