Назначение

Инструкция является руководством по пайке сталей: конструкционных, коррозионностойких (нержавеющих) и жаропрочных высокотемпературными твердыми серебрянными припоями ПСр40; ПСр МИН63; ПСр21,5; и медными припоями ВПР1; ВПР4 и их импортными аналогами газовыми горелками, а также в камерных печах и печах с вакуумной средой.

Оборудование и материалы

2.1 Горелка газовая ГОСТ 1077-79

2.2 Электропечь камерная с температурой до 1300 градусов

2.3 Вакуумная печка типа СНВ

2.4 Необходимые приспособления для установки и фиксации деталей

2.5 Ацетон ГОСТ 2603-79

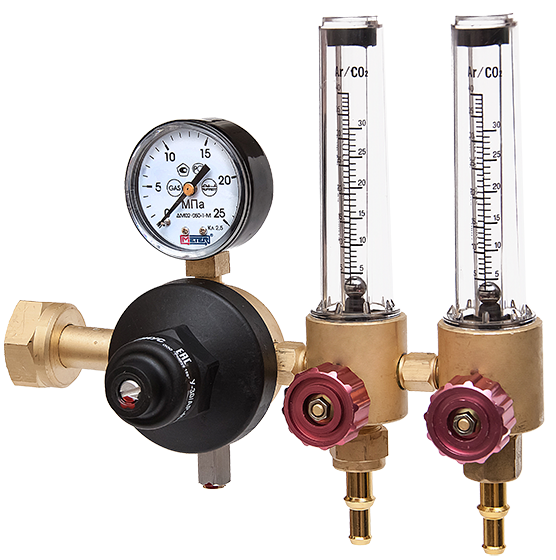

2.6 Аргон чистый класса «А» ГОСТ 10157-79

2.7 Пинцет

ТВЕРДЫЕ ПРИПОИ И ФЛЮСУЮЩИЕ ВЕЩЕСТВА

3.1 Для пайки применять припои, указанные в табл.

| Марка

припоя |

Температура пайки оС |

| ПСр40 ГОСТ 19738-74

19746-74 |

650-670 |

| ПСрМИН63 |

800-820 |

| ПСр21.5 |

1080 |

| ВПР1 |

1130 |

| ВПР4 |

1050 |

3.2 Термообработка припоя производится в случае целесообразности, если припой недостаточно пластичен.

3.3 Для пайки применять перечисленные виды флюсов:

• ПВ200 для пайки припоями ПСр21,5 и ВПР1;

• ПВ201 для ПСр40 и ПСрМИН63;

• Калий тетрафторборат (КВF2) ГОСТ 9532-75 для пайки ПСр21,5 и ВПР1 в нейтральной среде.

Читайте статью «Как приготовить флюс своими руками»

4 ПОДГОТОВКА ПОВЕРХНОСТИ ДЕТАЛЕЙ И ПРИПОЯ

4.1 Размер зазоров должен быть, как правило, от 0,7 до 0,15мм для соединений типа «телескоп» и до 0,2 мм для других соединений (нахлесточных, стыковых, тавровых) Допускается уменьшение зазора в соединении типа «телескоп», если это вызвано особенностями конструкции узла.

4.2 Поверхности, подлежащие пайке, должны быть доведены до шероховатости не ниже 2,5.

4.3 На цементированных изделиях, после снятия медного покрытия, поверхности под пайку должны быть зачищены механически до чистого металла.

4.4 Наличие фаски в месте формирования галтели при печной пайке необходимо исключить. Кромки разделки в которой размещается паяемая деталь, должны притупляться радиусом ±0,1 мм.

4.5 Присутствие цветов побежалости и коррозии на паяемых поверхностях узлов после мех. обработки не допускается

4.6 Детали, поступающие на пайку, должны быть промыты.

4.7 Непосредственно перед пайкой обезжирить детали, входящие в узел и припой в ацетоне или другом растворителе и посушить на воздухе 10-15 мин. Сборку после данной процедуры проводить пинцетом или пользоваться х/б перчатками.

5 ПОДГОТОВКА ОБОРУДОВАНИЯ И ОСНАСТКИ

5.1 При пайке в камерной печи в аргоне внутренняя поверхность контейнера должна быть очищена от грязи и очищена путем промывки ацетоном или др. растворителем.

5.2 Вакуумная печь перед загрузкой узлов под пайку должна быть очищена от грязи и масла согласно руководству по эксплуатации.

5.3 Оснастка должна быть перед пайкой промыта в ацетоне или др. растворителе. В случае наличия рыхлых окисных пленок допускается обдувка оснастки электрокорундом или гидрохонингом.

5.4 При пайке в нейтральной среде перед запуском аргона в печь систему трубопроводов продуть аргоном. Смена баллонов в процессе пайки запрещается.

6 СБОРКА

6.1 Сборку узлов производить в приспособлениях обеспечивающих требуемое положение деталей и исключающих напряжения в зоне пайки.

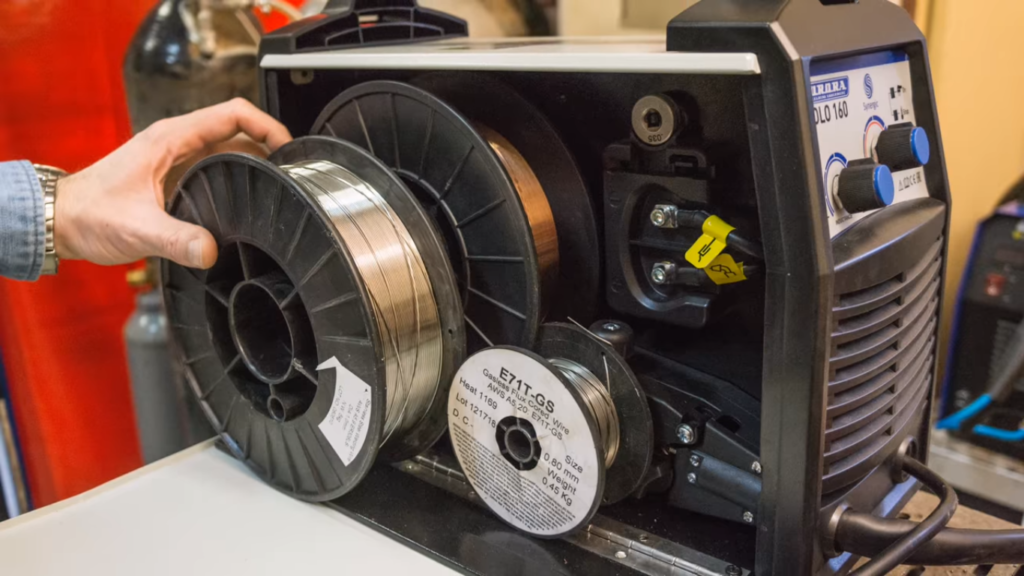

6.2 Фиксацию припоя производить на машинах контактной сварки при помощи сварочного пистолета или сварочных клещей.

7 ПАЙКА

а) Пайка газовой горелкой

7.1 Развести флюс в Н2О или в спирте до пастообразного состояния, затем покрыть соединяемые поверхности.

7.2 Припой покрыть флюсом, разведенным в Н2О или в спирте и обсыпать порошком флюса

В процессе нагрева необходимо наблюдать за тем, чтобы поверхность металла у места зазора не оголялась от флюса и, при необходимости, делать подсыпку порошка флюса.

7.3 Нагреть паяемый участок до температуры, указанной в таблице выше. Температура при пайке контролируется зрительно по началу плавления припоя.

Нагрев зоны соединения производить равномерно по всей длине соединения, не допуская перегрева. При пайке деталей с разной толщиной стенок прогревать сначала более массивные детали.

7.4 Не допускать контакта флюса с пламенем более 4-5 минут из-за возможности потери им флюсующих свойств. Оптимальное время нагрева флюса при пайке в газовом пламени 20-60 сек.

7.5 В процессе пайки до полного охлаждения узел подвергать механическому воздействию воспрещается.

7.6 При необходимости для предохранения внутренней поверхности труб от чрезмерного окисления, на внутреннюю поверхность трубы нанести флюс или пропускать внутрь аргон.

При пайке трубу в зоне соединения располагать, по возможности, вертикально. Арматура должна находиться снизу.

7.7 Нагартованные детали из стали типа 12Х18Н9Т перед пайкой подвергать отжигу (детали из труб после гибки)

7.8 Подгибка трубопроводов после пайки не рекомендуется и совершенно не разрешается на расстоянии меньшем 20 мм от места пайки. Наплывы припоя на ниппеле разрешается запиливать.

б) Пайка в камерной печи

7.9 Производить в герметичных контейнерах со стальным колпаком-экраном в атмосфере аргона.

7.10 Флюсы 200, 201, 209 разводятся в воде до пастообразного состояния и наносятся тонким слоем, затем просушиваются в течение 10-15 мин. Порошок тетрафторбората калия засыпается в контейнер. Количество флюса, температура, время выдержки, расход аргона, скорость нагрева и охлаждения оговаривается в технологии.

7.12 Контроль температуры производить термопарой, вводимой внутрь контейнера.

Горячий спай термопары должен быть помещен, по возможности, как можно ближе к поверхности паяемого изделия.

7.13 Детали охлаждать под потоком аргона до комнатной температуры. Допускается обдув контейнера сжатым воздухом с целью уменьшения времени охлаждения.

в) Пайка в вакуумной печи

7.14 Производить преимущественной в среде аргона.

7.15 Собранный узел в приспособлении поместить на поддон печи, закрыв его колпаком-экраном из стали типа 12Х18Н10Т.

7.16 Пайка в среде аргона выполняется по следующей схеме:

- Продуть систему трубопроводов до вакуумного крана аргоном

- Откачать из печи воздух до остаточного давления, указанного в технологии. Разрешается промывка камеры аргоном, заключающаяся в следующем: откачка до 10-3мм рт. ст., заполнение газом и снова откачка до требуемого разряжения.

- Подать в камеру печи газообразный аргон. Подачу вести непрерывно в течение 8-10 мин.

- Включить нагрев и произвести пайку.

7.18 Контроль температуры выполняют при помощи термопары с записью на самописце. Горячий спай термопары должен быть помещен как можно ближе к поверхности паяемого узла. Допускается замер температуры в камере при условии учета экспериментально определенной разницы температур на поверхности изделия и в камере.

8 УДАЛЕНИЕ ОСТАТКОВ ФЛЮСА

В горячей, затем в холодной проточной воде с последующей обдувкой гидрохонингом.

9 КОНТРОЛЬ ШВОВ

9.1 Контроль состояния узлов должен проводиться на всех этапах тех.процесса подготовки поверхностей, сборки и пайки, введения флюса и припоя, устранения остатков флюса после пайки.

9.2 Применяемые материалы должны быть ГОСТированны или иметь ТУ. Следить за сроком годности флюса.

9.3 Применять следующие виды контроля:

а) внешний осмотр;

б) рентгенографический анализ;

в) проверка узлов на прочность и герметичность;

г) металлография;

9.4 Внешнему осмотру подвергать 100% узлов с помощью увеличительного стекла 4-7 кратного увеличения.

Осматривать нужно паяный шов и зону, примыкающего к нему основного металла на расстоянии не менее 10 мм.

9.5 Шов должен быть чистым, без пористости, раковин, свищей, непропаев, посторонних включений, остатков флюсов и т.д. при условии, что припой заполнил зазор и образовал галтель.

10 ИСПРАВЛЕНИЕ ДЕФЕКТОВ

10.1 Недопустимые непропаи, поры, раковины и др. дефекты устранять подпайкой не более 2-х раз тем же припоем, которым проводилась пайка или с более низкой температурой плавления.

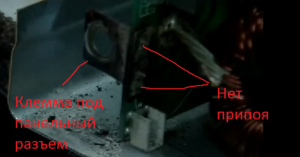

ороны в сторону и греется по причине некачественной пайки (отсутствие припоя).

ороны в сторону и греется по причине некачественной пайки (отсутствие припоя).